Validation d’un essai mécanique avec MCE-5 DEVELOPMENT et MECATEST

- Par Philippe Brammer, Ingénieur R&D chez EikoSim

EikoTwin DIC pour valider sa cinématique d’essais, avec MCE-5 DEVELOPMENT et MECATEST

Un essai mécanique a pour objectif de soumettre une pièce ou un assemblage de pièces à une sollicitation spécifique afin d’en évaluer les performances élémentaires ou en service. L’hypothèse forte, confortée par la théorie ou la simulation numérique, est que le montage d’essai réalise parfaitement cette sollicitation.

En dépit des multiples précautions prises par les opérateurs, le comportement réel du montage peut présenter des écarts significatifs avec le résultat escompté, par exemple du fait de désalignements ou de jeux dans l’assemblage. La connaissance de la cinématique effective d’un essai mécanique peut éviter de longs questionnements sur l’incohérence des résultats, et garantit une exploitation optimale des données d’essai.

Essai structurel avec imagerie sur une roue dentée

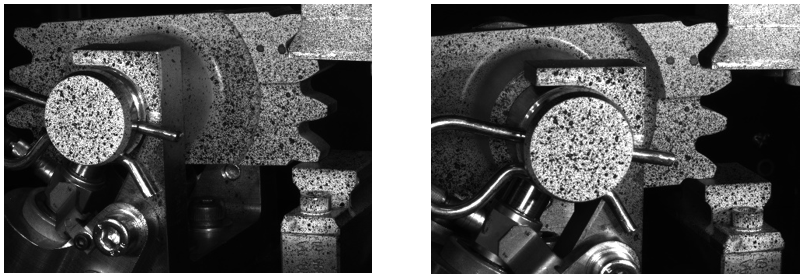

Prenons le cas d’un essai sur une roue dentée réalisé en collaboration avec MCE-5 DEVELOPMENT et MECATEST. Dans ce montage, la roue est libre de pivoter sur son axe, et un déplacement vertical est appliqué sur la plaquette supérieure qui est en contact avec la troisième dent de la roue. La première dent de la roue est en contact avec la plaquette inférieure, et l’effort est mesuré au niveau de la touche inférieure. A deux angles différents, un couple de caméras observe la zone utile qui a préalablement reçu un texturage, ou mouchetage de surface. L’effort appliqué est une charge-décharge par paliers, et une image est retenue pour chacun de ces paliers.

Analyse de la cinématique d’essai avec EikoTwin DIC

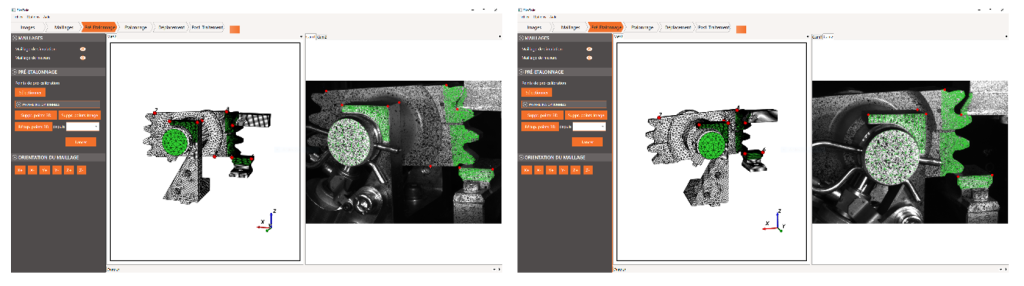

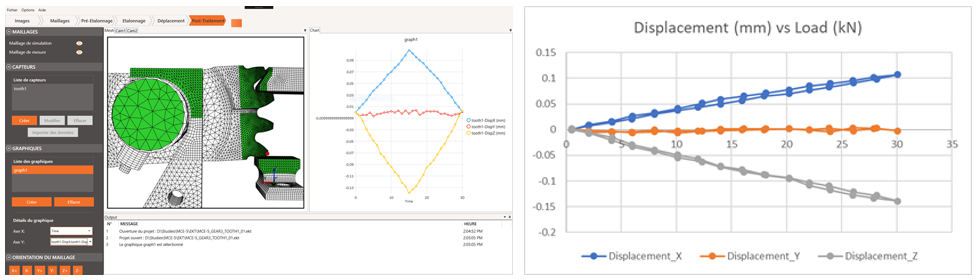

Les images issues de chaque caméra ainsi qu’un maillage éléments finis représentatif du montage d’essai sont chargés dans EikoTwin DIC. Les zones d’intérêt de l’étude étant les dents de la roue, les plaquettes supérieure et inférieure, et l’axe de la roue, les parties correspondantes du maillage sont sélectionnées via l’interface pour définir la zone de mesure.

Afin de positionner chaque caméra dans l’espace 3D virtuel du maillage, des points d’étalonnage sont définis via l’interface, en 2D sur la première image de la caméra et en 3D sur le maillage. EikoTwin DIC exploite ces points et fournit à l’utilisateur une projection visuelle de la zone de mesure sur la première image de chaque caméra.

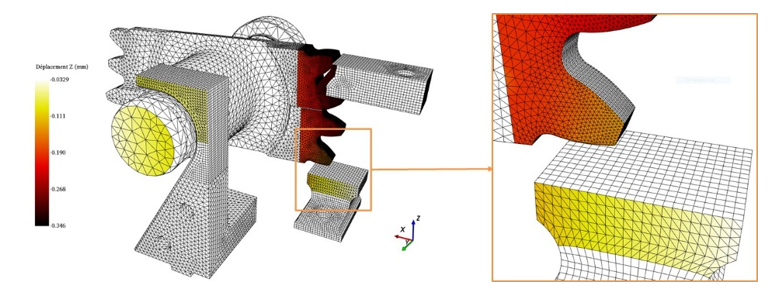

Grâce à son algorithme de corrélation d’images numériques qui compare les images pour chaque palier de chargement, EikoTwin DIC calcule et affiche les déplacements et les déformations sur le maillage de la zone de mesure pour chaque étape de sollicitation. Ces champs peuvent être analysés en l’état, comparés à des résultats de simulation via l’interface, et aussi exportés pour une utilisation externe.

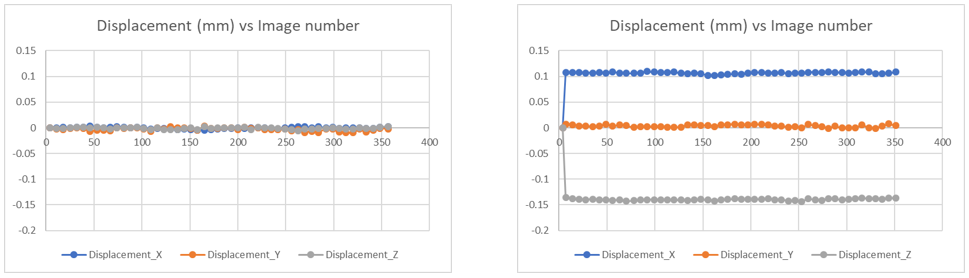

L’analyse des champs de déplacement via l’interface de EikoTwin DIC permet de quantifier la cinématique réelle de l’essai et de tirer des conclusions pertinentes telles que le faible déplacement de l’axe, la déformation naturellement hétérogène de la première dent de la roue et le léger pivotement de la plaquette inférieure.

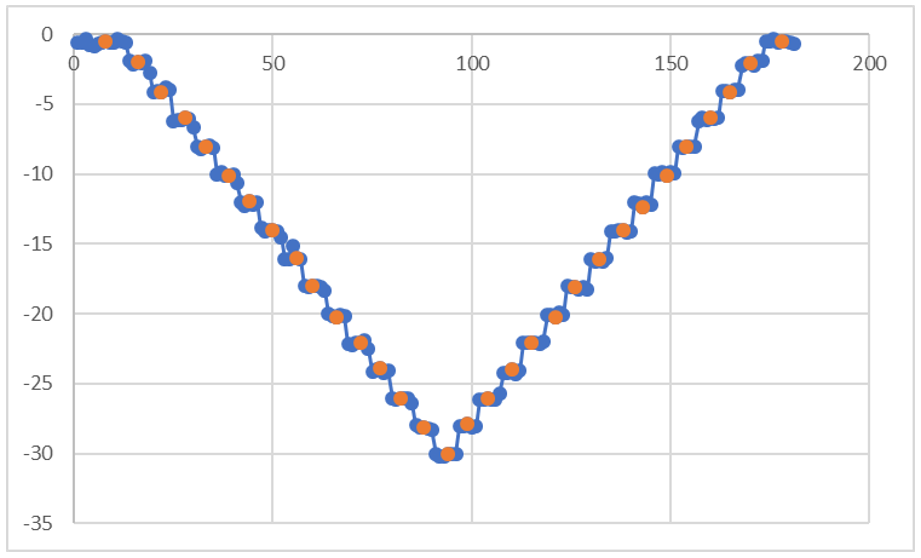

EikoTwin DIC permet également de définir des capteurs virtuels de déplacements et de déformations et de tracer l’évolution de leurs valeurs dans le temps ou en fonction de l’effort appliqué. Par exemple, la définition d’un capteur virtuel de déplacements à l’extrémité de la première dent de la roue permet de conclure que les trajets de déplacement en charge et en décharge sont confondus, et que les positions à charge minimale et charge maximale lors d’un chargement cyclique sont constantes.

Apport de EikoTwin DIC dans l’exploitation de l’essai

Dans le contexte de la maîtrise de la cinématique d’essai, EikoTwin DIC permet de connaître le déplacement en tout point de la zone de mesure pour chaque pas de chargement, et ainsi évaluer le bon déroulement de l’essai par rapport au comportement souhaité. La principale richesse des informations obtenues réside dans leur disponibilité sur l’ensemble de la zone de mesure, et leur définition sur le même maillage que celui utilisé lors des simulations numériques, ce qui permettra une comparaison directe et une utilisation dans le calcul de structure.

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE