La corrélation d'images pour les structures treillis

- Par Florent Mathieu, Président et co-fondateur d’EikoSim

- et Philippe Brammer, Ingénieur R&D chez EikoSim

- et Dr. Ludovic Barrière, Chef de projet LASER – IRT Saint-Exupéry

Application de la corrélation d’images numériques aux essais sur structure treillis obtenues par fabrication additive

Cet article est dédié à la mesure par corrélation d’images sur les structures treillis (ou « lattices » en anglais). Pourquoi ?

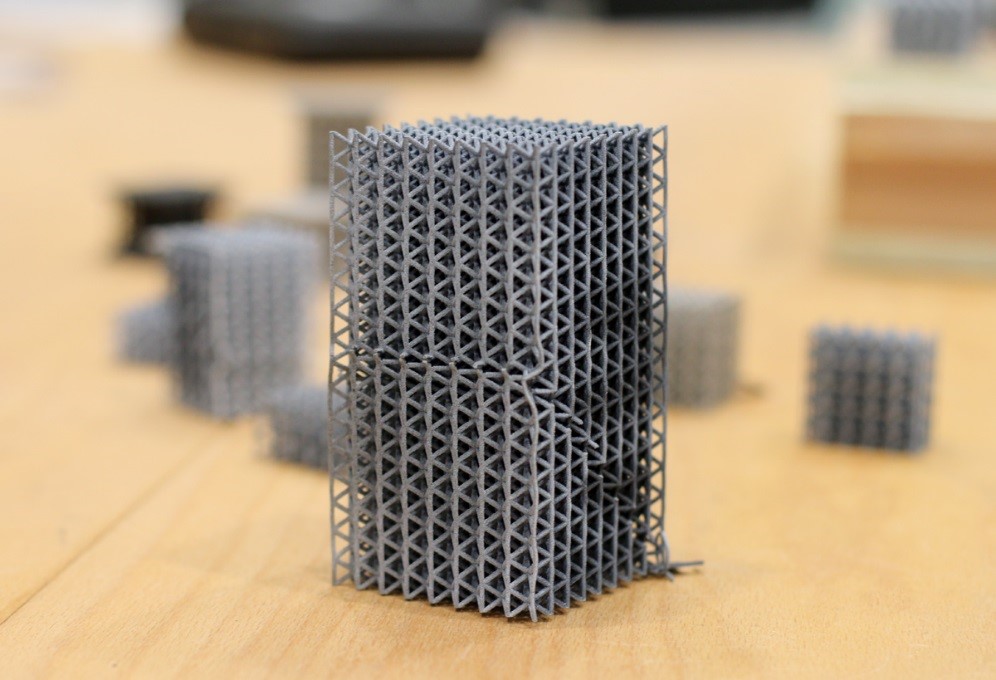

Les structures treillis (ou « lattices ») suscitent un intérêt grandissant pour le développement de pièces aéronautiques et spatiales en particulier. Au-delà des gains de masse importants qu’elles permettent d’envisager, elles offrent la possibilité d’optimiser leur comportement à partir des motifs qui les composent. La forte croissance des technologies de fabrication additive métallique rend possible la fabrication de pièces composées de structures treillis, avec des matériaux connus pour leurs performances mécaniques, comme par exemple les alliages base nickel, les alliages de titane ou encore les nouvelles générations d’alliages d’aluminium. Ces matériaux architecturés prometteurs restent encore peu employés dans la conception de pièces de structure, car ils requièrent des méthodes de développement nouvelles à l’échelle industrielle (simulation, caractérisation, fabrication). Dans ce cadre, l’Institut de Recherche Technologique (IRT) Saint Exupéry, s’appuyant sur l’expérience du laboratoire SIMaP en matière de matériaux architecturés, mène un projet de recherche et développement de 24 mois, dénommé LASER (LAttice Structures for Engines and LauncheRs), rassemblant de grands industriels de l’aéronautique et du spatial, dans le but de leur fournir des outils de compréhension et de conception pour les bureaux d’études. EikoSim, jeune entreprise spécialisée dans le lien entre essais et simulations, fournit au projet LASER son expertise et son logiciel de mesure de champ par corrélation d’images numériques pour les treillis. Focus sur les méthodes d’essai et de simulation.

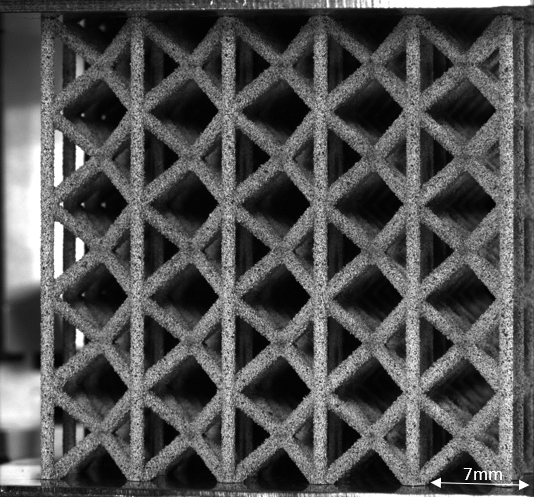

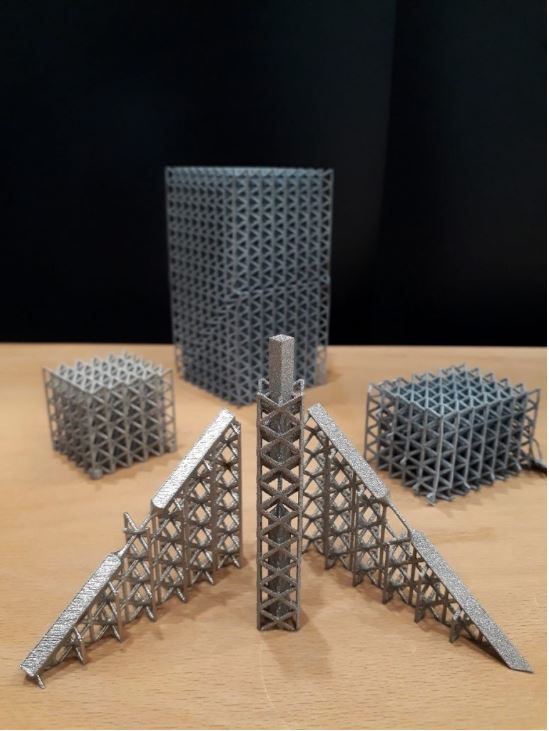

Les essais sur structures treillis réalisés dans le cadre du projet LASER visent à mettre en évidence les modes de déformation dans des configurations de compression ou de cisaillement, avec différentes conditions limites et des effets d’échelles en jouant sur le nombre de mailles élémentaires constituant les éprouvettes. La diversité de ces configurations doit permettre de mettre au point et valider une approche de modélisation numérique. L’étude se limite à ce stade à des sollicitations quasi-statiques à température ambiante comme point de départ pour fixer les méthodes. Les structures testées sont constituées de micro-poutres de diamètre 1 millimètre au maximum organisées selon des mailles de type BCC (cubique centré) ou BCCZ (cubique centré avec poutres verticales).

Pour capturer la cinématique complexe de telles structures treillis sous sollicitation mécanique, impossible de recourir à une méthode de mesure traditionnelle. Les jauges de déformation, par exemple, sont très difficiles à utiliser à l’échelle des micro-poutres et n’apporteraient qu’une information très partielle de la réponse structurelle. La mesure du déplacement global est toujours possible à partir d’extensomètres et l’effort appliqué est capturé par une cellule de charge indispensable. Dans ces conditions, le lien entre les résultats expérimentaux et la modélisation reste faible, et il apparaît très difficile de mettre au point une modélisation prédictive, qui permettra de concevoir avec un haut niveau de confiance des structures plus complexes, différentes de celles caractérisées en laboratoire.

Le recours à des méthodes de mesure plus performantes est un moyen de relever les défis posés par ces géométries nouvelles. La mesure de champ, par corrélation d’images numériques en particulier, est un candidat naturel pour capturer l’hétérogénéité de la déformation et les phénomènes d’instabilités locales qui apparaissent dans ces structures treillis.

Essai de compression suivi par corrélation d’images

La mise en œuvre de la corrélation d’image, sur un treillis comme pour une structure « pleine », passe par l’application d’un mouchetis (motif contrasté) sur la pièce, adapté à l’échelle et à la résolution des caméras. Sur les structures treillis, celui-ci est appliqué au moyen d’un aérographe pour atteindre des tailles de tâches de quelques dizaines de microns.

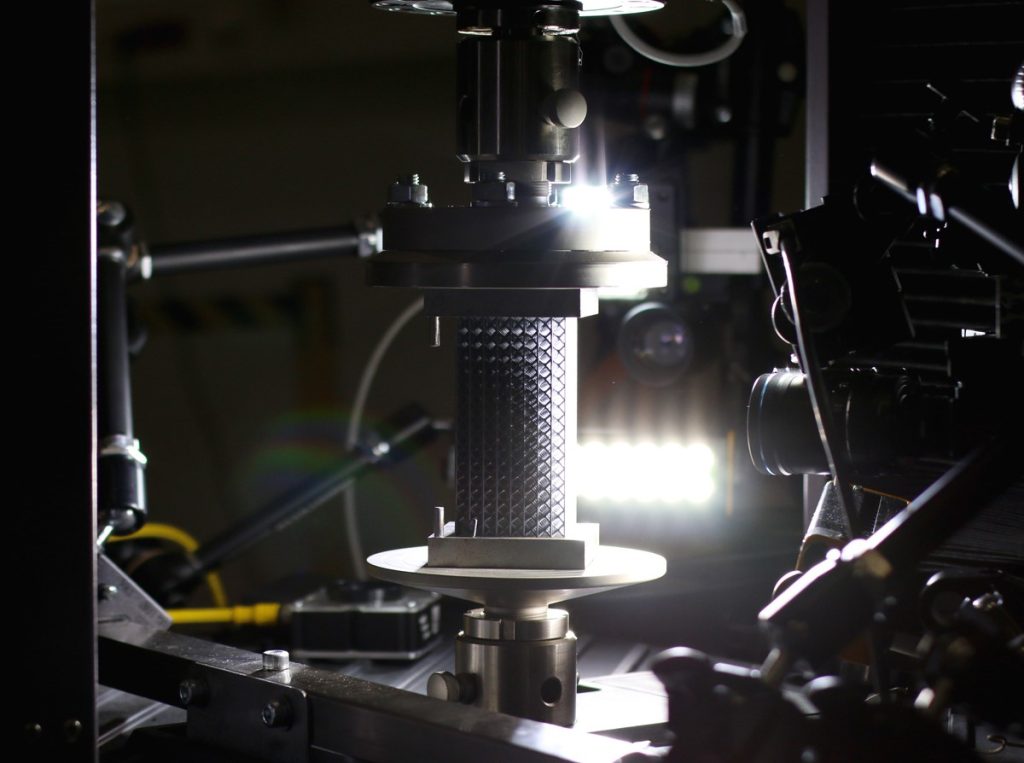

Pendant l’essai, deux faces de l’échantillon sont observées à l’aide de deux couples de caméras haute résolution. Cela permet de capturer de manière certaine le mode de déformation caractéristique par bande de cisaillement et toute la complexité de la cinématique. Du point de vue de la mesure, cela peut rendre le processus de traitement complexe. Avec une approche basée sur un maillage éléments-finis, telle que proposée dans le logiciel EikoTwin DIC, le résultat de mesure est directement associé à un point de l’espace 3D de la pièce modèle. Il n’y a pas de limite théorique sur le nombre de caméras, qui contribuent chacune à la mesure de déplacement des points qui sont dans leurs champs de vision respectifs.

La corrélation d’images numériques est une technique qui permet de suivre le déplacement des points des structures treillis en faisant l’hypothèse que ces points conservent le même niveau de gris dans l’image. Les conditions d’éclairage doivent donc être maîtrisées afin de limiter l’incertitude de mesure et d’assurer la capacité à suivre la structure même dans le cadre de grands déplacements.

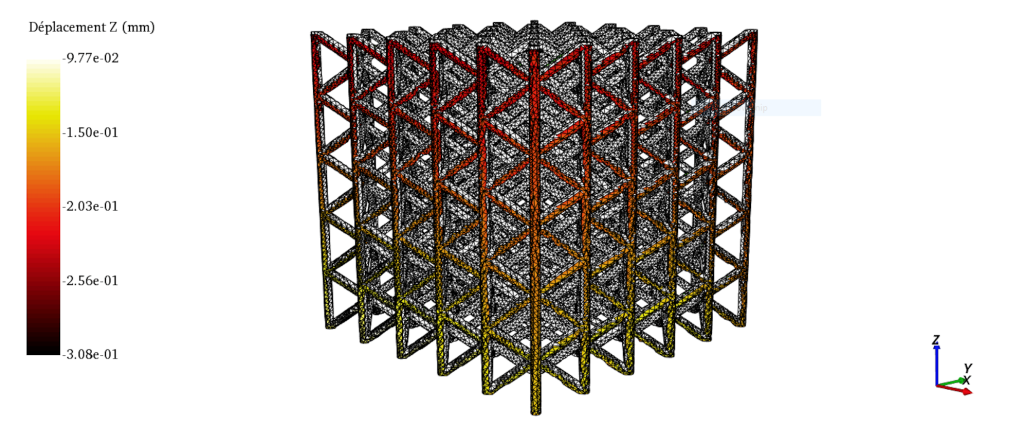

Modélisation et calculs

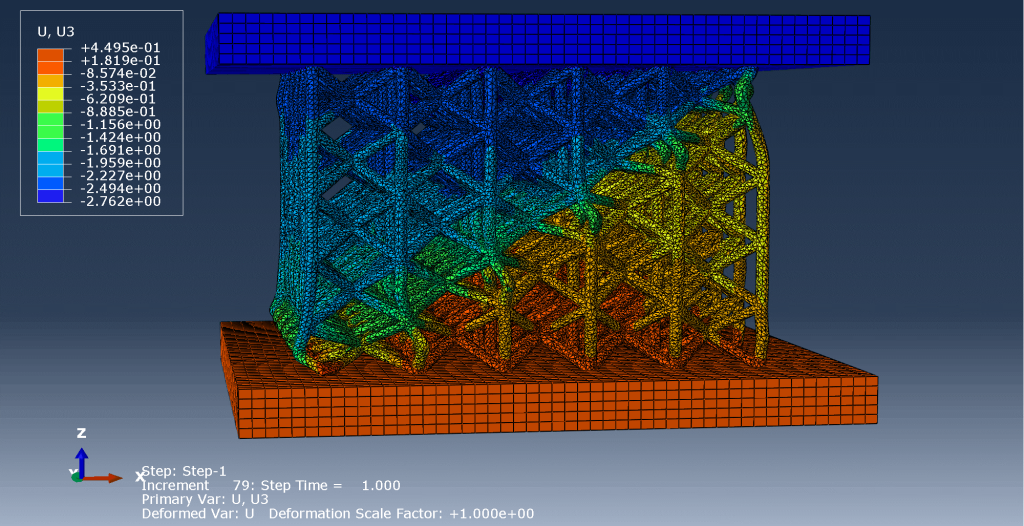

Plusieurs approches de modélisation du comportement mécanique des structures treillis peuvent être considérées. La plus fidèle en termes de représentation géométrique décrit en volume chaque micro-poutre. La discrétisation par éléments-finis volumiques permet de rester au plus près de la géométrie telle que conçue. Du point de vue de la physique, étant donné le niveau de déformation attendu lors des essais de compression, il est important de décrire le comportement élasto-plastique des constituants de la structure. Une difficulté à ce stade est de décrire le comportement mécanique local par une loi adaptée. Plusieurs approches sont envisageables en bureau d’étude :

- En première approche, il est possible de considérer des propriétés du matériau constitutif issues d’essais standards. Dans ce cas, il est recommandé a minima que les essais standards aient été réalisés sur des éprouvettes usinées à partir de bruts obtenus par le même procédé de fabrication additive que celui des structures treillis.

- Une seconde approche, proposée et mise en œuvre dans le projet LASER, consiste à caractériser les éléments constitutifs d’une structure treillis, à savoir les micro-poutres. Des géométries d’éprouvettes ont été conçues et fabriquées sur les mêmes plateaux que les structures treillis pour accéder aux propriétés intrinsèques des micro-poutres en fonction de leur orientation (verticale, inclinée). L’intérêt de cette approche est qu’elle permet de capturer des effets liés notamment à la finesse de la géométrie, relativement connus en fabrication additive: rugosité, écart de forme (diamètre moyen, cylindricité), histoire thermique et métallurgie particulière.

L’application du chargement et des conditions limites est un point essentiel de la modélisation. Au même titre que les écarts entre la géométrie telle que conçue et celle fabriquée, les écarts entre le chargement « idéal » et celui réellement subi par la structure peuvent avoir un impact non négligeable sur la réponse. Cependant, des mesures de ces écarts sont rarement disponibles pour les bureaux d’étude. La modélisation choisie dans un premier temps les néglige donc en grande partie.

La problématique du temps de calcul émerge assez rapidement pour ce genre de modèle non-linéaires, composés de millions d’éléments. Le projet LASER travaille actuellement au passage vers une approche simplifiée basée sur une approximation de la géométrie par des éléments-finis linéiques avec une cinématique de poutre, ayant pour objectif de ne pas détériorer la précision des simulations.

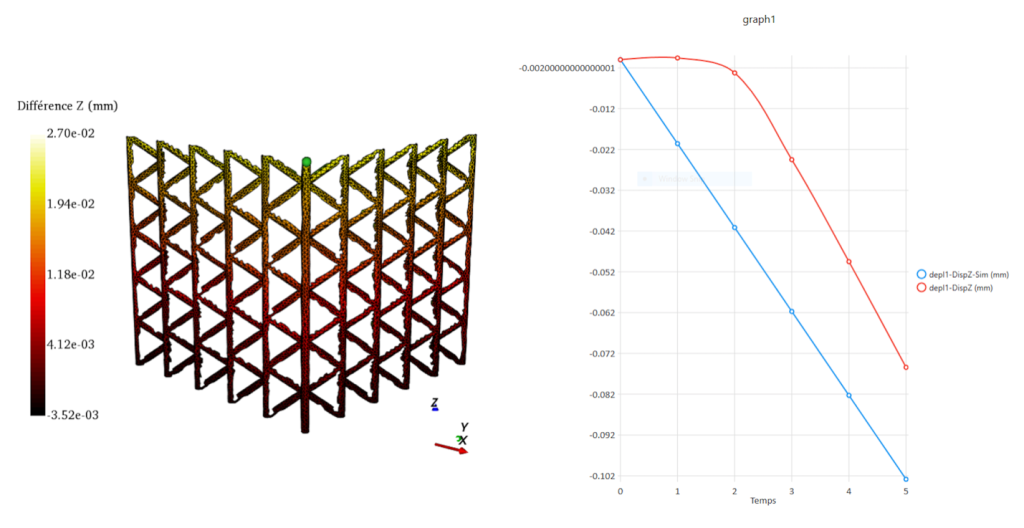

Comparaison Essai-Calcul

La comparaison des mesures aux résultats de simulation est souvent un challenge en elle-même. La capacité à mesurer des déplacements sur un nuage de points est intéressante, mais elle crée de nouveaux problèmes au moment de la comparaison à la simulation. Avec l’approche mise en œuvre dans le logiciel EikoTwin DIC, basée sur les éléments-finis, le champ de déplacement est mesuré directement sur le maillage de la simulation numérique, dans le même repère 3D. Les erreurs liées à la projection des champs de la mesure sur le maillage, ou inversement, sont ainsi évitées. C’est également du temps gagné pour l’utilisateur. On peut par exemple visualiser directement une différence entre le trajet de chargement idéal et celui appliqué à la pièce, afin de corriger le modèle de simulation en conséquence.

Perspectives

La prochaine étape : la modification des simulations initiales en utilisant des résultats de mesure. Ces essais nous apprennent beaucoup sur les structures treillis, nous souhaitons donc exploiter ces résultats de manière à améliorer nos simulations et mieux comprendre les sources d’erreur. Dans un premier temps les déplacements mesurés aux bords peuvent être utilisés comme conditions aux limites de la simulation. Ensuite, couplée à la comparaison entre les courbes d’effort-déplacement expérimentale et simulée, cette approche permettra de mettre en place une stratégie d’identification inverse pour affiner les paramètres du modèle et réduire l’écart essais-calculs. Le logiciel EikoTwin Digital Twin propose d’intégrer ces deux étapes essentielles dans un environnement unique. De quoi envisager le transfert de ces méthodologies en bureau d’étude à très court terme et développer le potentiel des structures treillis sur des applications industrielles.

Crédits

L’Institut de Recherche Technologique (IRT) Saint Exupéry* est un accélérateur de science, de recherche technologique et de transfert vers les industries de l’aéronautique, du spatial et des systèmes embarqués pour le développement de solutions innovantes sûres, robustes, certifiables et durables. L’IRT Saint Exupéry propose sur ses sites de Toulouse, Bordeaux, Sophia Antipolis et Montréal un environnement collaboratif intégré composé d’ingénieurs, chercheurs, experts et doctorants issus des milieux industriels et académiques pour des projets de recherche et des prestations de R&T adossés à des plateformes technologiques autour de 4 domaines clefs : Les matériaux multifonctionnels à haute performance, l’aéronef plus électrique, les systèmes intelligents & communications et l’ingénierie des systèmes & modélisation.

* L’IRT Saint Exupéry est un institut de recherche technologique labellisé par l’État dans le cadre du programme d’investissements d’avenir (PIA).

* EikoSim est une société éditrice de logiciels spécialisée dans le dialogue essai-simulations, qui s’appuie notamment sur des outils innovants de mesure par corrélation d’images numériques, notamment applicable sur les structures treillis.

Le projet LASER est un projet « en propre » de l’IRT Saint Exupéry financé à 50% par ses membres industriels et 50% par le Programme d’Investissement d’Avenir (PIA) de l’état Français. Il s’insère dans l’initiative inter-IRT « LATTICES », qui définit la collaboration étroite avec le projet DSL (Durabilité des Structures Lattices) porté par l’IRT SystemX et avec le Centre National d’Etudes Spatiales (CNES).

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE