La corrélation d’images numériques en suivi de production avec Renault et le CETIM

- Par Pierre Baudoin, Ingénieur R&D chez EikoSim

Contexte

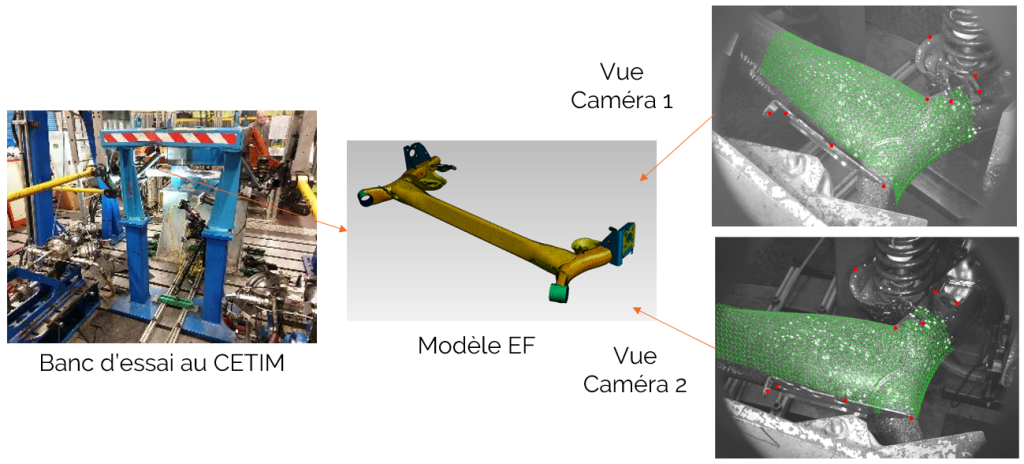

Dans le cadre du suivi de production à grande échelle des pièces automobiles, il est primordial de vérifier que la fiabilité des pièces produites demeure constante sur l’ensemble du cycle de production de la pièce. Afin de s’en assurer, on réalise régulièrement des prélèvements sur des pièces issues de la production afin de vérifier qu’elles satisfont toujours aux critères de sécurité et d’endurance requis. Dans ce cadre, l’essai que nous abordons dans cet article est dédié au suivi de production d’essieu véhicule (fig. 1).

La pièce testée est un train arrière, sollicitée en fatigue multiaxiale. En amont de l’essai, des essais sur piste et véhicule complet sont réalisés et les nombreux capteurs placés sur l’essieu dans ces conditions permettent de déterminer des chargements typiques d’une utilisation réelle (virages, passages sur terrain hétérogène, etc.). A l’issue de ces essais préliminaires, on retire une séquence de sollicitation qu’on va chercher à reproduire sur le banc d’essai. On s’assure ensuite que l’essieu est capable d’encaisser un nombre prédéfini de séries de telles sollicitations sur le banc d’essai. Le critère principal est l’apparition de fissures dans l’essieu.

Ces fissures sont actuellement détectées par ressuage, ce qui implique de démonter puis remonter l’essieu à différents stades de sa durée de vie théorique (20%, 40%, …, jusqu’à rupture finale). Ces étapes de montage et de démontage occupent un temps et une main d’œuvre conséquente, et un des buts de l’instrumentation de cet essai par stéréo-corrélation d’images numériques est de déterminer si la mesure de champ permettrait éventuellement de remplacer ces étapes (on a vu qu’avec la méthode globale la détection de fissure est un produit dérivé intéressant des mesures de champs réalisées.) Elle a déjà fait ses preuves lors de l’étude

d’une canalisation sollicitée en flexion en permettant la détection et le suivi d’une fissure.

Suivi de déplacement par mesure de champ en stéréo-corrélation

Suivant les indications de la figure 1, nous avons donc positionné une paire de caméras en vis-à-vis de l’essieu en cours d’essai. Une courte vidéo représentative d’un cycle de chargement sur un passage mauvais pavés, ainsi que le champ de déplacement dans la direction verticale mesuré par corrélations d’images est présentée ci-dessous.

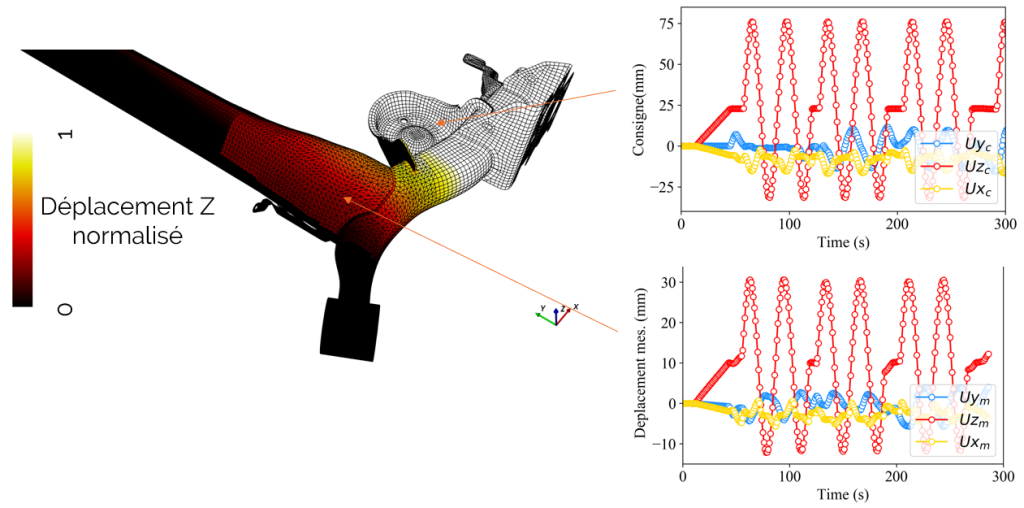

On voit qu’en dépit de larges mouvements de corps rigide de la pièce, EikoTwin DIC est en mesure de capter la totalité de la cinématique du passage sur les mauvais pavés. On note bien qu’en plus de ce résultat, la mesure est exprimée directement sur le maillage éléments finis de la pièce, ce qui permet une comparaison immédiate avec les champs de déplacements prévus par le calcul de dimensionnement pour la sollicitation de fatigue considérée.

Résultats et perspectives

A cette fin, on importe le champ de déplacement calculé dans le logiciel SAMCEF (fig.2), qu’on peut mettre en vis à vis du déplacement mesuré par EikoTwin DIC sur la zone instrumentée. On voit que si l’allure globale des deux champs coïncide, les valeurs mesurées et calculées diffèrent. Ceci est dû à la modalité d’application des conditions aux limites dans le calcul numérique, qui est idéalisée par rapport à la sollicitation réelle. Une piste d’amélioration du recalage essai calcul est de réinjecter les conditions aux limites expérimentales en entrée du modèle numérique pour améliorer la qualité du recalage.

En plus de cette comparaison de champs de déplacement, on peut également utiliser la fonction de création de capteurs de déplacements d’EikoTwin DIC pour comparer le déplacement ponctuellement mesuré sur la zone de mesure avec la consigne théorique appliquée par les vérins sur la pièce (à droite sur la figure 2). Là encore, on peut valider que les valeurs et l’évolution des déplacements mesurés par corrélation d’images numériques sont cohérents avec les valeurs théoriques. Pour illustrer la richesse des résultats obtenus, on dispose ainsi de 1300 capteurs de déplacements (correspondants aux nœuds du maillage de mesure) enregistrant sur 1200 instants le déplacement de la pièce.

En conclusion, on peut tirer de cette essai une grande richesse de données cinématiques, et on peut utiliser les déplacements mesurés pour les ré-injecter comme conditions aux limites dans le modèle éléments finis et ainsi améliorer la prédictibilité de la simulation pour ce dimensionnement en fatigue.

Etude réalisée en collaboration avec le CETIM et le Groupe Renault

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE