Mise en forme et DIC : mesure de grandes déformations

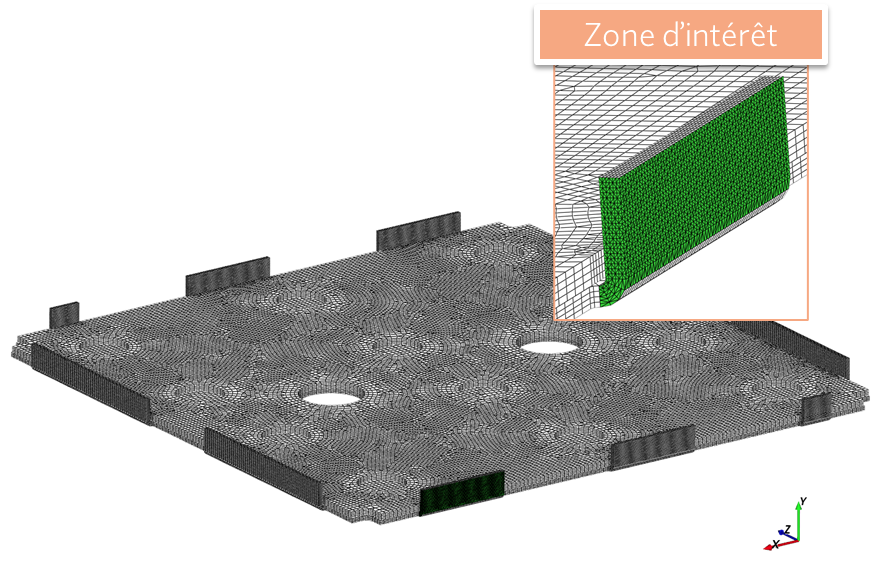

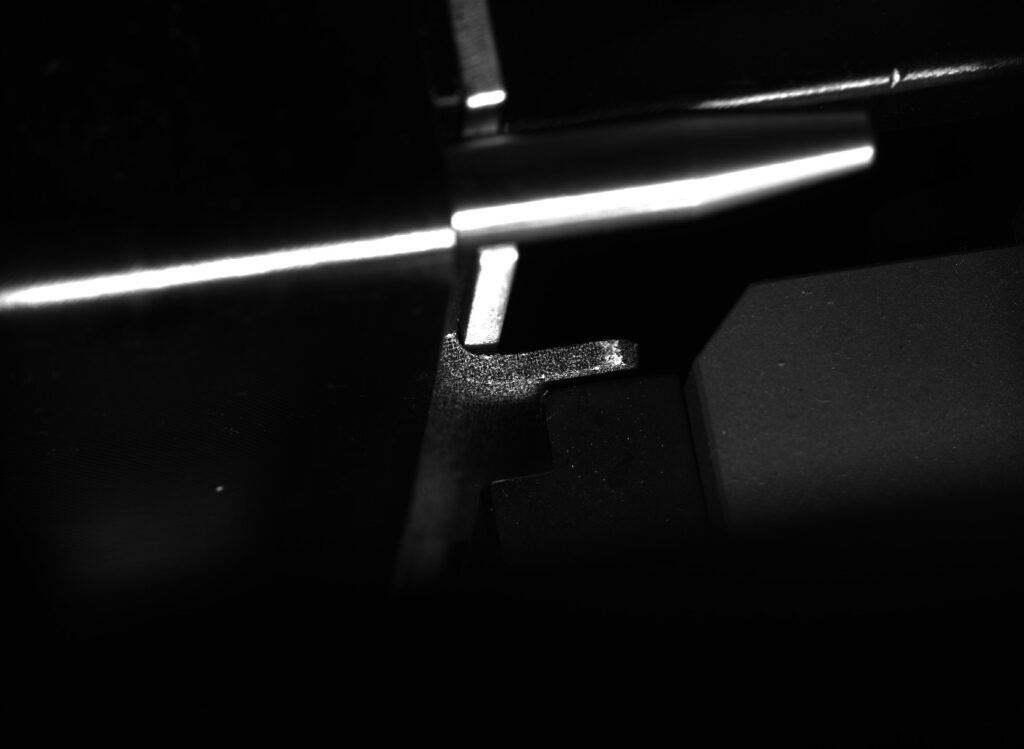

La validation expérimentale des procédés de mise en forme, tels que le sertissage, requiert une caractérisation précise des champs de déformation locaux, qui peut être réalisée par DIC. Une campagne de mesure récente a été menée sur une pièce industrielle présentant des contraintes géométriques fortes, avec une zone d’analyse située sur une tranche d’environ 2 mm d’épaisseur.

Au-delà des dimensions réduites de la zone d’intérêt, l’encombrement du banc d’essai et la présence de l’outillage ont empêché l’acquisition d’images intermédiaires durant le processus de chargement. L’analyse s’est donc restreinte à la comparaison de deux états discrets : l’état initial avant chargement et l’état final après sertissage. Cette discontinuité temporelle, associée à d’importantes déformations plastiques et à une dégradation de la texture de surface, rend inopérants les algorithmes de corrélation d’images standards qui nécessitent un suivi incrémental pour converger.

Cet article détaille la méthodologie mise en œuvre pour répondre à cette problématique. Elle repose sur l’adaptation du dispositif de DIC et l’utilisation des résultats de simulation numérique pour initialiser le calcul de déplacement lors de la mise en forme, permettant ainsi de retrouver la cinématique de la pièce malgré l’absence d’images intermédiaires.

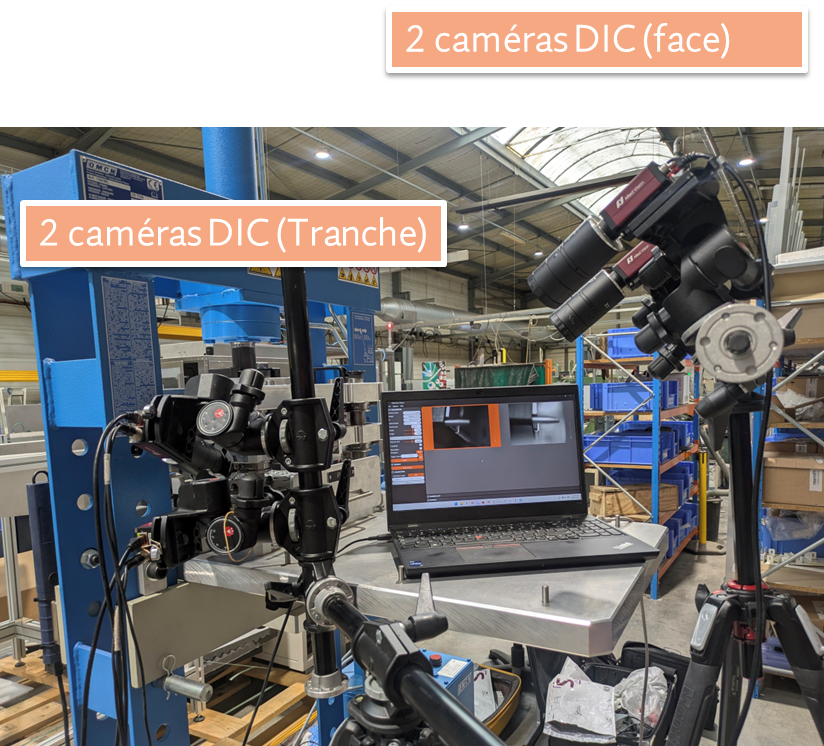

Le défi expérimental : Macro-DIC et encombrement

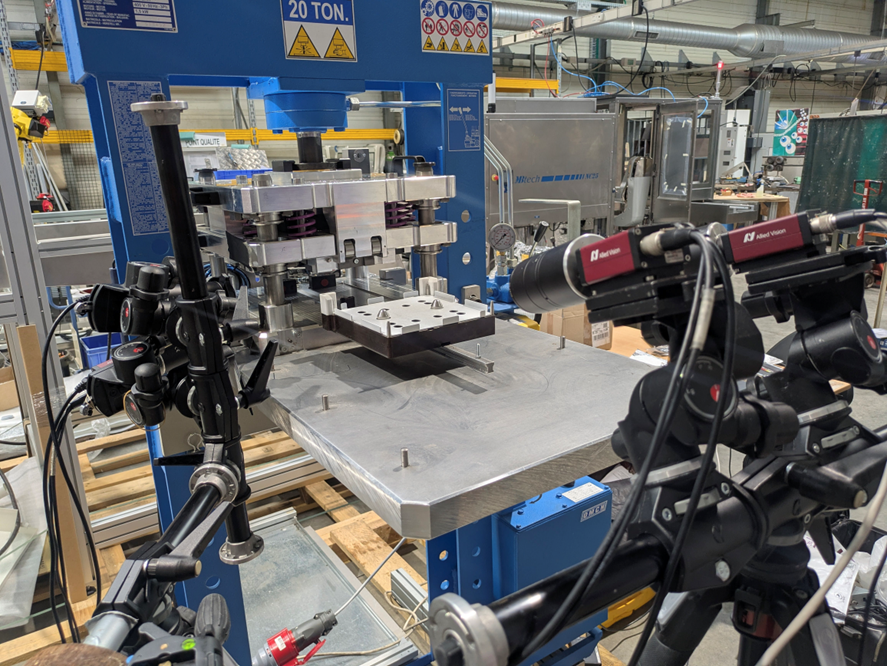

Pour répondre aux objectifs de l’étude, l’instrumentation a été divisée en deux systèmes stéréo distincts, chacun adressant une zone spécifique de la pièce avec ses propres contraintes optiques et géométriques.

Observation de la tranche : Macro-CIN et pré-étude virtuelle

La première zone d’intérêt se situait sur la tranche de la pièce, une surface dont l’épaisseur n’excède pas 2 mm. Pour capturer les gradients de déformation à cette échelle, l’utilisation d’objectifs standards ne permettait pas d’obtenir une résolution spatiale suffisante. Nous avons donc équipé la première paire de caméras de bagues-allonges, réduisant ainsi la distance minimale de mise au point pour atteindre un rapport de grandissement macroscopique.

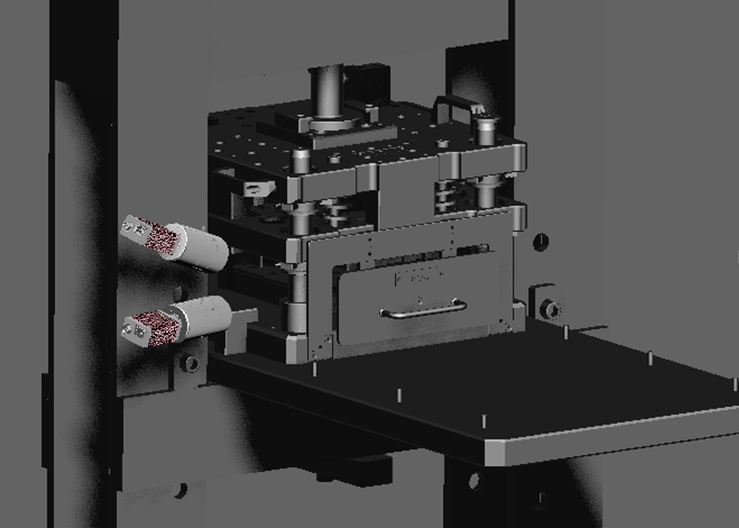

L’intégration de ce système s’est heurtée à l’encombrement du banc d’essai, où le bâti limite drastiquement les angles de vue disponibles. Afin de garantir la visibilité de la zone sans interférence avec l’outillage, le positionnement des caméras a été déterminé en amont par une étude d’implantation virtuelle réalisée avec EikoTwin Virtual. Cette simulation a permis de valider l’unique fenêtre optique viable avant même l’installation sur site.

Observation de la face : la contrainte du masquage

La seconde paire de caméras visait la face latérale de la pièce. Sur cette zone, le suivi temporel continu s’est avéré impossible : la cinématique de la machine implique que l’outil de sertissage obstrue totalement le champ de vision de la DIC durant l’opération de mise en forme.

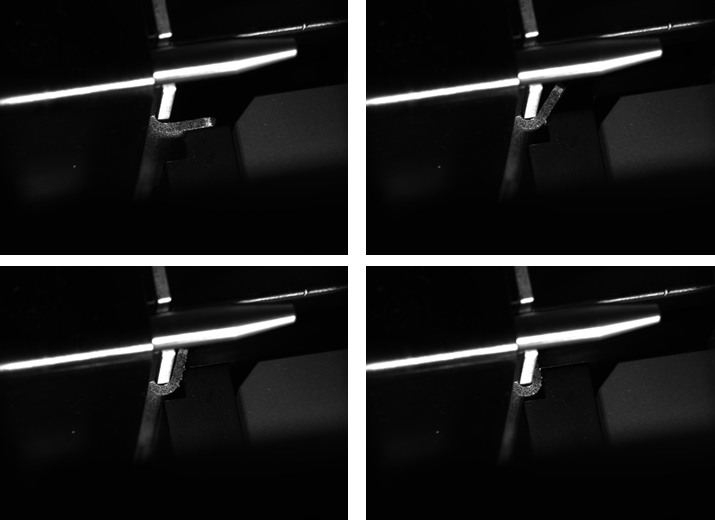

La stratégie d’acquisition s’est donc limitée à la capture de deux états statiques : une image de référence prise avant le chargement, et une image finale prise après le retrait de l’outil et l’ouverture du banc. Entre ces deux clichés, la pièce a subi un sertissage complet, caractérisé par un pliage à 90° et d’importantes déformations plastiques. L’absence d’images intermédiaires pour suivre cette transformation radicale constitue la difficulté majeure de l’analyse, rendant inopérante une approche de corrélation classique.

Franchir le fossé des grandes déformations par la simulation

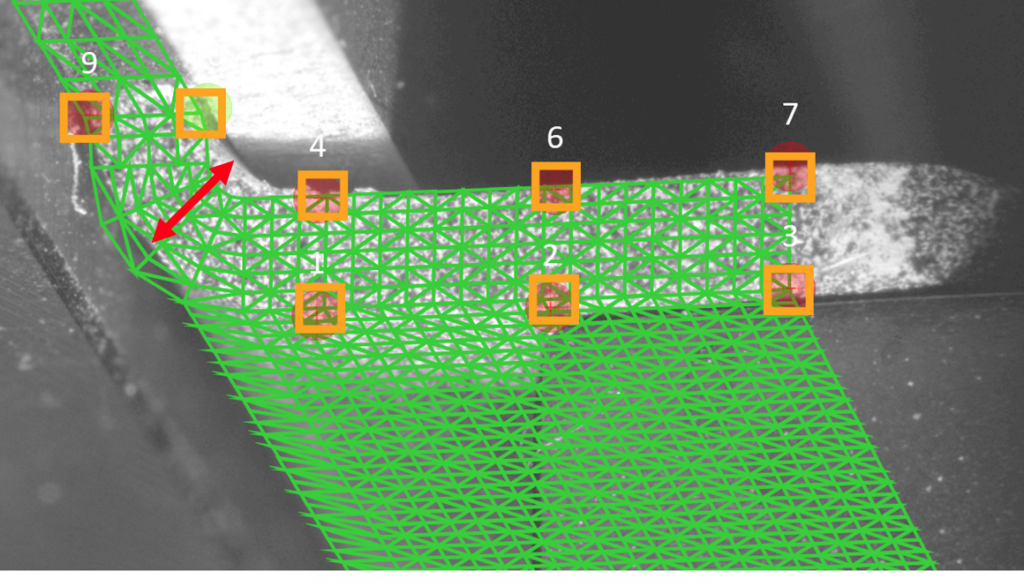

L’acquisition en deux temps sur la face de la pièce (état initial / état final) pose un problème fondamental pour l’analyse par corrélation d’images numériques (CIN). Classiquement, les algorithmes de CIN nécessitent une série d’images intermédiaires pour suivre le déplacement de la texture de proche en proche. Ici, la transformation brutale de la pièce — passant d’une géométrie plane à un pliage à 90° — engendre des déplacements importants et une dégradation locale du mouchetis (apparition de craquelures) qui empêchent toute convergence standard.

L’initialisation par le calcul éléments finis

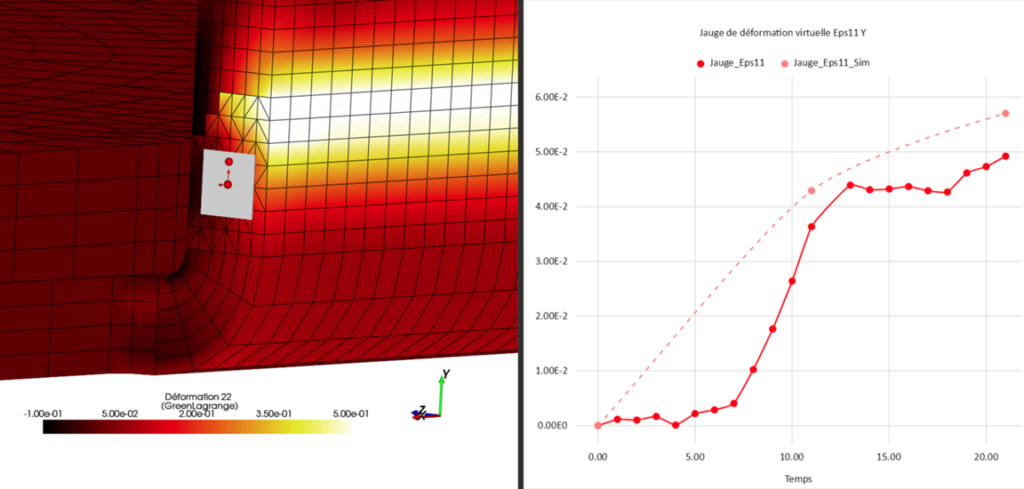

Pour contourner cette rupture de la continuité temporelle, nous avons mis en œuvre une méthode d’initialisation basée sur la simulation numérique. Le logiciel EikoTwin DIC, qui utilise le maillage de simulation comme support de mesure, permet d’importer le champ de déplacement théorique prédit par le calcul éléments finis (FEA).

Concrètement, le logiciel utilise la prédiction numérique pour « pré-déformer » le maillage de mesure et le projeter sur l’image de l’état final. Au lieu de chercher à l’aveugle la correspondance de motifs entre deux états radicalement différents, l’algorithme démarre son calcul à partir de la position estimée par la simulation.

Convergence et correction du modèle

Cette approche permet de transformer un problème de recherche de grands déplacements en un problème d’optimisation locale. Le rôle de la CIN n’est plus de retrouver la totalité du chemin de déformation, mais de corriger l’écart entre la prédiction numérique et la réalité observée. Cette méthode a permis d’assurer la convergence du calcul malgré l’absence totale d’images durant la phase de sertissage et la détérioration de la texture de surface. Elle offre ainsi un accès direct à la comparaison essai-calcul, en quantifiant précisément là où la simulation s’éloigne de la géométrie réelle de la pièce post-sertissage.

Du maillage théorique à la réalité terrain : détecter les écarts de géométrie

Une fois la reprojection du maillage sur les images obtenue grâce à l’étalonnage des caméras, l’analyse des résultats a permis une confrontation directe entre la géométrie du modèle éléments finis et la réalité physique de la pièce. L’utilisation du maillage de simulation comme support de mesure offre ici un avantage décisif : la visualisation immédiate des différences topologiques.

L’écart du rayon de courbure

La superposition du maillage déformé sur les images de l’essai a mis en évidence une divergence notable. Si le modèle de simulation s’appuie sur une géométrie CAO théorique parfaite, la pièce réelle présente des variations inhérentes au procédé de fabrication. L’analyse a révélé que la courbure de la tranche modélisée ne correspondait pas exactement à la courbure réelle obtenue après sertissage (voir ci-dessous).

Impact sur l’analyse

Cet écart géométrique est particulièrement marqué au niveau de la zone de pliage, où l’on observe également une différence d’épaisseur de la tranche dans la courbure par rapport à la prédiction numérique. Cette différence de forme explique en grande partie le décalage observé entre les valeurs de déformations mesurées par corrélation d’images et celles issues du calcul.

Cette constatation est capitale pour l’ingénieur : elle démontre que l’écart entre l’essai et le calcul ne provient pas nécessairement d’une erreur de conditions limites ou de loi de comportement, mais d’une différence fondamentale de géométrie entre la pièce « telle que conçue » et la pièce « telle que fabriquée ». La méthode permet ainsi de remonter à la source de l’erreur pour affiner les futurs modèles de simulation.

Conclusion

Cette étude confirme que l’analyse expérimentale par stéréo-corrélation d’images (DIC) reste pertinente et réalisable même au cœur d’un outillage encombré et sur des géométries de très petites dimensions. La réussite de cette mesure sur une opération de sertissage repose sur deux piliers : une préparation minutieuse en amont (validation virtuelle de l’implantation des caméras, optique macroscopique) et une synergie forte entre l’essai et le calcul.

L’initialisation par la simulation numérique s’est révélée être la clé de voûte de l’analyse. Elle a permis de s’affranchir de la perte de suivi temporel causée par l’obstruction de l’outillage et de faire converger le calcul malgré la sévérité des déformations plastiques et la dégradation de l’état de surface.

Au final, cette méthodologie offre bien plus qu’une simple validation de tenue mécanique : elle permet de confronter directement le modèle numérique à la réalité du procédé de fabrication, mettant en lumière les écarts géométriques réels (épaisseurs, rayons de courbure) souvent ignorés par le modèle théorique parfait. Une approche hybride analyse – DIC indispensable pour fiabiliser les simulations de mise en forme industrielle.

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE