Essais d’impact à l’oiseau : vers une exploitation quantitative des images

- Par Florent Mathieu, Président et co-fondateur d’EikoSim

Rédaction : N. Cordero, F. Fremy, M.Beneck chez Saint-Gobain, F. Mathieu chez EikoSim

Les radômes aéronautiques fabriqués par Saint-Gobain sont des structures en matériaux composites qui en plus des contraintes classiquement rencontrées dans ce domaine d’application – légèreté, aérodynamisme, résistance aux impacts – doivent être transparentes aux ondes des systèmes de communication qu’elles protègent. Cette dernière fonction impose un choix de matériaux restreint et un design spécifique du composite.

Afin d’assurer des performances mécaniques satisfaisantes malgré ces limitations, il est primordial d’optimiser la structure de ces radômes ainsi que leur système d’assemblage. De plus, l’évolution rapide des systèmes de communication embarqués nécessite un travail constant sur le design basé sur des outils d’analyse fiables et efficaces. La caractérisation des matériaux mis en œuvre a donc une importance de premier ordre et doit être réalisée à des vitesses de sollicitation réalistes vis-à-vis de l’application. L’assemblage sur le fuselage de l’avion, généralement réalisé par vissage sur des supports spécifiques dépendants du type de radôme, doit lui aussi être caractérisé et validé par des essais mécaniques. Le but ici est d’optimiser cette zone fortement sollicitée afin de répondre aux différents critères de qualification et d’assurer les performances de la structure en vol.

Pour étudier la résistance au choc, les essais classiquement menés visent des vitesses d’impact qui correspondent au décollage ou à l’atterrissage d’un avion de ligne, c’est-à-dire autour de 150 m/s: ces essais d’impact à l’oiseau sont donc classiques dans l’industrie, qu’ils soient menés avec des oiseaux ou des modèles en gélatine. La vitesse d’impact étant élevée, nombre de centres d’essais se sont dotés de caméras dites « rapides » (fréquence allant de 100 à plusieurs milliers d’images par secondes) afin de mieux diagnostiquer les modes de ruptures de ces structures. Ces images viennent en complément qualitatif des mesures traditionnelles (mesure laser, jauges de déformation) sur lesquelles les ingénieurs de Saint-Gobain basent leurs analyses quantitatives.

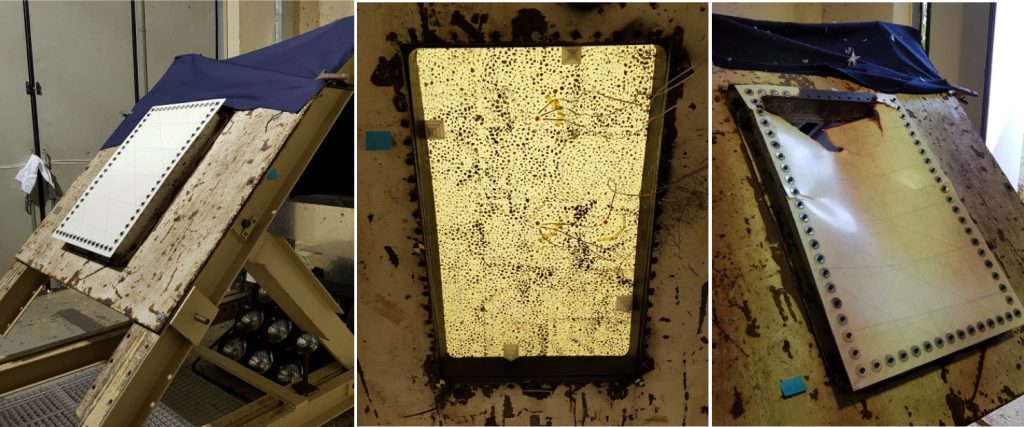

Figure 1 – Montage d’essai d’impact sur matériau composites (taille approximative : 80 x 50cm)

Figure 1 – Montage d’essai d’impact sur matériau composites (taille approximative : 80 x 50cm)

Problématique technique : Les capteurs traditionnels donnent une information partielle, parfois difficile à recaler avec la simulation. Si le capteur est mal positionné ou que l’impact n’est pas à l’endroit prévu, le résultat peut ainsi varier dans des proportions .

L’instrumentation d’essais par corrélation d’images numériques en 2D étant déjà bien implantée dans les centres de recherche de Saint-Gobain, l’opportunité d’analyser les déformations hors plan et l’endommagement complexe générés lors d’impacts à l’aide de la stéréo-corrélation s’est présentée naturellement. La mise en œuvre des caméras a été réalisée en parallèle de l’essai, leur synchronisation étant le point technique essentiel. Dans le cas présenté ici, le tir est réalisé sur un panneau composite en verre/époxy, le but étant dans un premier temps de tester la méthode ainsi que la réponse du matériau dans un cas simple. Un mouchetis de peinture a été déposé sur la surface opposée à l’impact permettant l’exploitation par corrélation d’images (voir Figure 1).

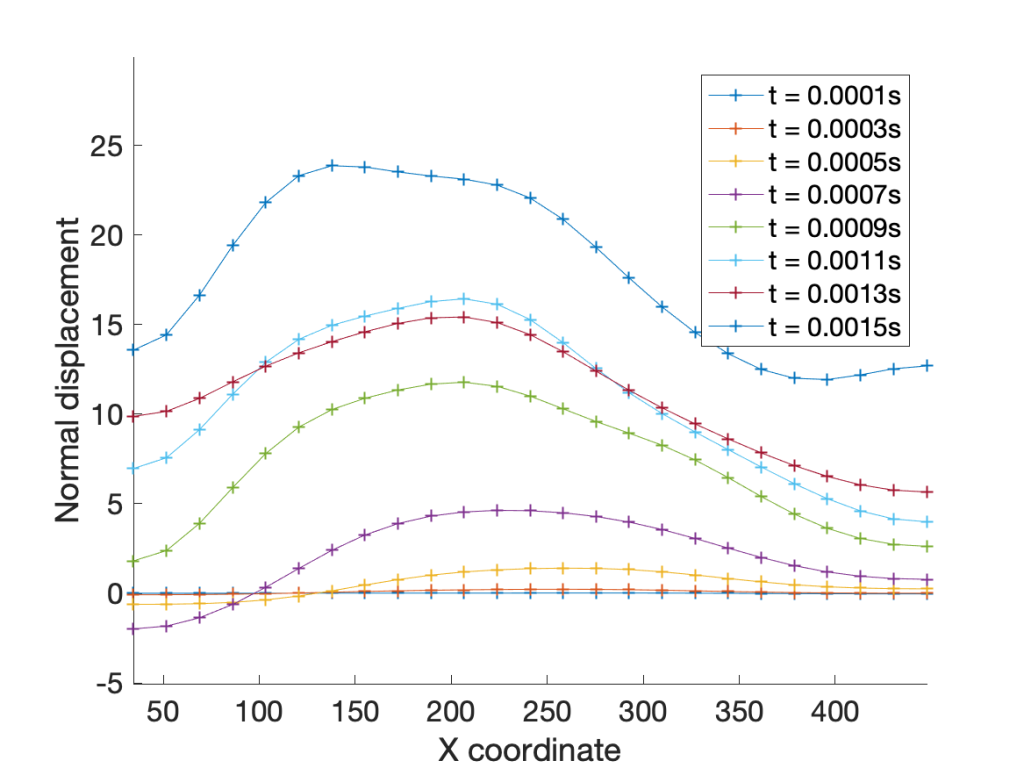

Pour cette application, la stéréo-corrélation d’images est réalisée directement sur le maillage éléments finis fourni par la simulation, dans le logiciel EikoTwin DIC. Cette méthode permet de comparer les résultats mesurés directement avec le résultat du calcul. La mesure par imagerie permet d’obtenir une vision globale de la déformation de la structure, et même de couvrir une durée d’essai plus importante que les capteurs traditionnels. En effet, à cause de la violence de l’impact, des grandes déformations et de l’endommagement qui en résultent, les jauges et leur câblage ne résistent généralement pas à l’ensemble du test. Le post-traitement de ces essais permet donc de comprendre comment se déforme la structure dans le temps, et l’influence du mode d’impact du projectile sur la tenue des fixations (voir figures 2 et 3). La figure 3 met par exemple en évidence une asymétrie de chargement vers la gauche de l’image, qui se propage dans les premières millisecondes. Un tel comportement n’aurait pas pu être mis en évidence avec une instrumentation classique, et apporte déjà des réponses aux ingénieurs sur le niveau de répétabilité de tels essais.

Figure 2 – Images de la structure entre t=0.001s et t=0.0013s, et profils de déplacement mesuré à ces instants. Le traitement d’image permet de révéler un profil de déplacement difficile à détecter à l’œil nu.

Figure 3 – Profil de déplacement de la ligne horizontale centrale en fonction du temps, mesuré par corrélation d’images numérique

Prochaine étape : la comparaison avec un jumeau numérique de cet essai afin de d’identifier les paramètres matériau de la loi de comportement du composite testé. La vue globale des résultats permise par la corrélation d’image donne l’occasion de valider les conditions aux limites, point crucial dans ces simulations. La mesure sur le maillage permettra d’effectuer cette comparaison directement. Le but ultime de cette étape fondamentale sera une identification robuste de la loi de comportement matériau dans des conditions similaires à l’application industrielle pour laquelle des simulations seront réalisées.

Retrouvez cet article dans le magazine Essais & Simulations d’avril (n°137) !

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE