Conception et validation d’essais d’impacts laser

- Par Clara Minguet, Ingénieure de recherche chez EikoSim

ALPhANOV, centre technologique optique et laser basé à Talence depuis 2007, et MBDA, leader européen du domaine de la Défense, disposent depuis 2019 d’un laboratoire commun au service de l’interaction laser-matière autour d’une cabine équipée d’une source infrarouge de grande puissance. Grâce à une architecture flexible et pérenne, y sont réalisées des expériences complexes, reconfigurables rapidement, fortement instrumentées et sans danger pour le personnel. Un premier automate dit de sécurité supervise en continu l’état de la cabine, des capteurs critiques et autorise ou non le tir, tandis qu’un second dit de process pilote le laser, un robot et une tête optique. Une IHM ALPhANOV permet la programmation du déroulement de l’essai. L’instrumentation, notamment composée de caméras rapides dans l’infrarouge et le visible et de pyromètres est synchronisée sur le même signal d’horloge. Enfin, toutes les données vidéos et analogiques enregistrées sont relues dans la même interface.

Cette étude, réalisée par EikoSim en collaboration avec MBDA, ALPhANOV et le Laboratoire de Mécanique et Technologie (ENS Paris-Saclay), concerne des plaques en acier soumises à des tirs laser en leur centre dans la cabine laser. Le but est de quantifier les effets thermomécaniques subis par les plaques grâce, notamment, à la mesure de champs de déplacements par corrélation d’images.

Pré-étude numérique

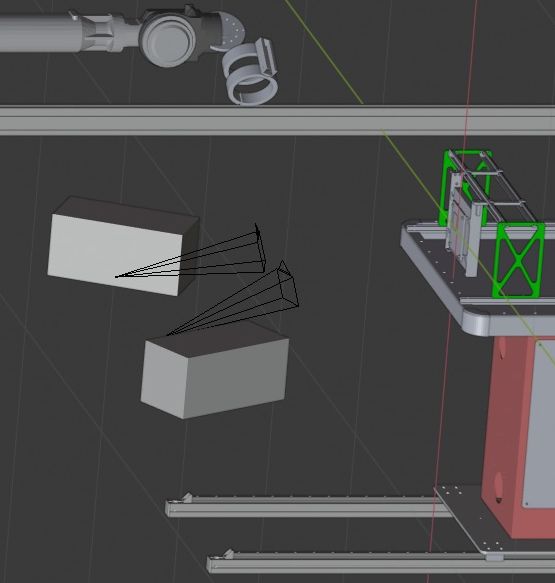

Concevoir des essais instrumentés par imagerie dans un environnement expérimental et complexe est délicat. En effet, lors de l’étude d’une pièce dans un espace confiné et encombré comme la cabine laser, il est difficile d’anticiper le positionnement idéal des caméras garantissant la visibilité de la zone étudiée pendant tout l’essai. L’utilisation de Blender permet de s’affranchir de cette problématique. Blender est un logiciel libre de rendu 3D principalement utilisé dans l’industrie du cinéma. Il permet de créer une scène dans laquelle l’utilisateur peut choisir le positionnement des caméras autour de la pièce étudiée et peut ensuite générer des images de la configuration de référence et des configurations déformées en utilisant les résultats de simulations numériques préliminaires. Par la suite, ces images peuvent être traitées avec un logiciel de corrélation d’images, afin d’estimer à l’avance la performance métrologique (en termes d’incertitudes de mesure) que l’utilisateur de ce logiciel sera en droit d’attendre dans ces conditions idéales.

Pour cette étude, 4 caméras sont positionnées dans la scène Blender en tenant compte de l’espace restreint de la cabine laser. De plus, afin de ne pas être endommagées, elles ne doivent pas se trouver sur la trajectoire du faisceau laser impactant presque horizontalement le centre de la plaque. Une vue en contrebas est donc adoptée (cf. Figure 1).

L’exploitation des images idéales générées par Blender avec le logiciel EikoTwin DIC permet d’estimer, pour ce cas particulier, une incertitude de mesure en déplacements d’environ 5 µm pour les composantes dans le plan de la plaque et de 15 µm pour la composante hors plan.

Mise en place de l’essai

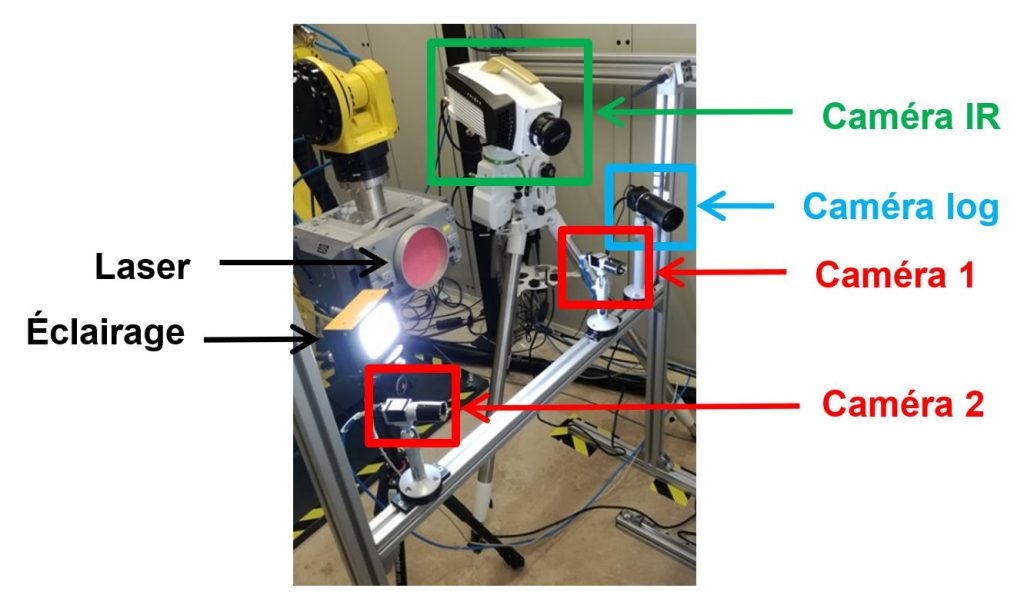

Les essais sont instrumentés avec un dispositif de stéréovision à deux caméras numériques, complété par une caméra IR et une caméra à réponse logarithmique prêtée par NIT. ALPhANOV les a placées en adoptant les positions déterminées lors de la pré-étude par EikoSim (cf. Figure 2) et a préparé l’environnement expérimental en une journée environ.

Au cours de la campagne d’essais, plus de 10 tirs laser ont été effectués en une journée et demie sur des plaques préalablement mouchetées pour créer un contraste suffisant pour la corrélation d’images (cf. Figure 3). Deux procédés de mouchetis, de topologie fournie par EikoSim, ont été réalisés : conventionnel (par peinture) et innovant (par nano-structuration laser de la surface impactée, procédé ALPhANOV).

Résultats de la mesure par stéréocorrélation

Quantification des incertitudes

Afin de quantifier l’incertitude lors de l’essai, une mesure de déplacement a été réalisée sur un jeu de 30 images au repos avant chaque tir. On peut ainsi mesurer l’effet du bruit d’acquisition par rapport au déplacement (nul) attendu pour ces images. Quelle que soit la direction, les niveaux d’incertitudes sont très proches de l’estimation faite lors de la pré-étude.

Champs de déplacements

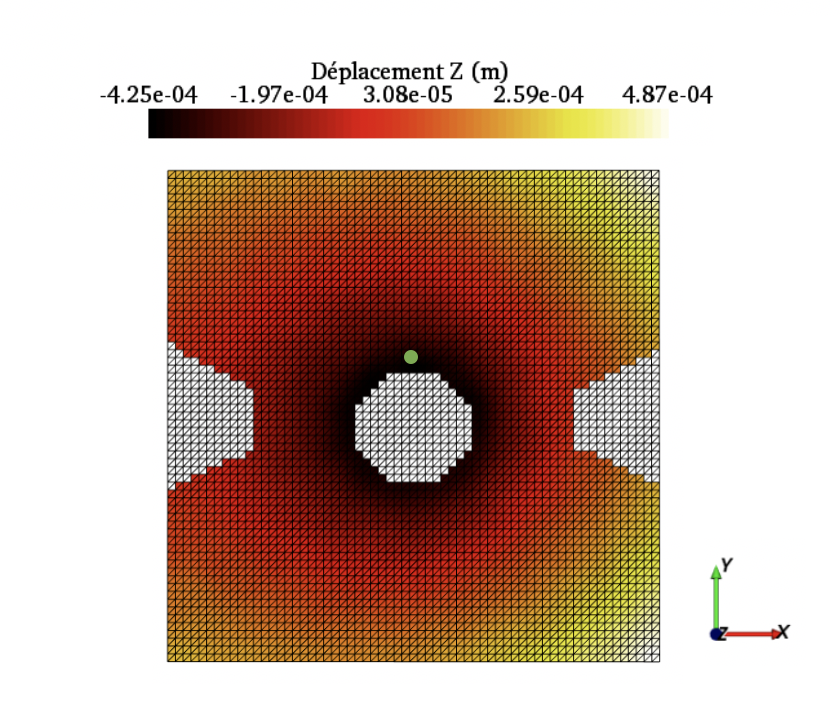

La stéréocorrélation d’images permet de mesurer, sans contact, les champs de déplacements 3D surfaciques de la pièce à partir des images prises en essais par les deux caméras numériques. Cette technique est fondée sur l’hypothèse de conservation des niveaux de gris dans les images. Les champs mesurés sont exprimés directement sur le modèle 3D surfacique utilisé pour la simulation par éléments finis. L’analyse de la mesure montre une déformation de la plaque en 3 temps :

- après activation du laser, la plaque, dans la zone d’impact, gonfle dans la direction du laser.

- ensuite, la plaque, dans la zone d’impact, s’enfonce dans la direction opposée au laser (cf. Figure 4).

- après désactivation du laser, la plaque retrouve partiellement sa position initiale en se refroidissant.

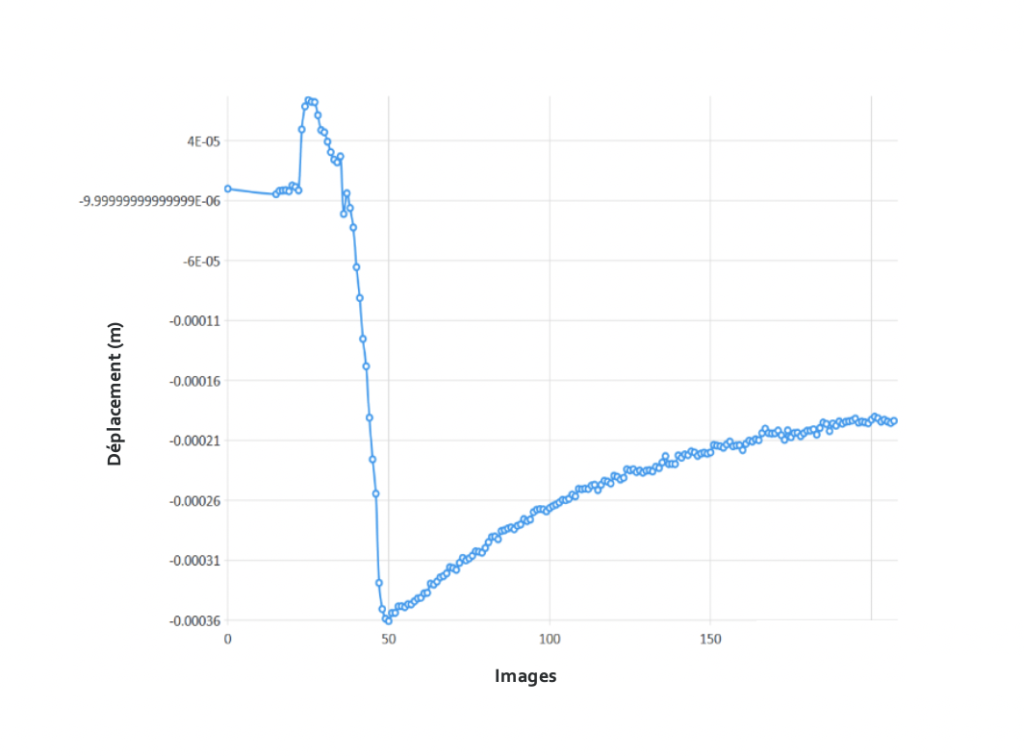

La corrélation d’images numériques donne l’accès aux déplacements, en fonction du temps, en n’importe quel point du maillage de mesure. En positionnant un capteur de déplacement virtuel en un point du maillage de la plaque (cf. Figure 4), le comportement observé sur les champs de déplacements est confirmé (cf. Figure 5).

Enseignements

Ces travaux ont démontré la faisabilité d’une approche expérimentale par corrélation d’images numériques avec des résultats très encourageants. Ils ne sont qu’une première étape dans l’exploration de l’interprétation de phénomènes d’interaction laser de puissance – matière par corrélation d’images numériques.

Rédaction : C.Minguet, F.Mathieu – EikoSim ; E.Chalumeau – ALPhANOV ; F.Hild – Université Paris-Saclay, ENS Paris-Saclay, CNRS ; R.Peiffer, S.Carpier – MBDA

Retrouvez cet article dans le magazine Essais & Simulations de mai (n°141) !

NB : la diffusion des vidéos initialement prévue n’a finalement pas été autorisée par notre partenaire

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE