Les principes de la Corrélation d’Images Numériques

- Par Florent Mathieu, Président et co-fondateur d’EikoSim

La corrélation d’images numériques est une méthode de mesure qui utilise des images de caméras pour suivre les déplacements et déformations d’un solide pendant son mouvement. Elle est très souvent utilisée pour suivre et exploiter des essais physiques dans la recherche et dans l’industrie mécanique, et pour des applications très diverses, de l’éprouvette matériau en passant par des éprouvettes « sous-systèmes » (assemblages boulonnés, pièces technologiques) jusqu’à de très grandes structures (portion d’un avion ou d’un hélicoptère, ponts routiers ou ferroviaires et structures nucléaires). Elle présente comme avantage le fait d’être non destructive, sans contact, et applicable quelque soit le matériau ou la forme de la structure observée, à condition que la région d’intérêt puisse être filmée par des caméras.

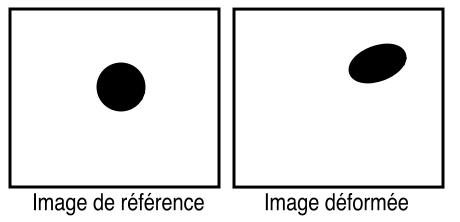

Le principe de la corrélation d’images numériques est basé sur le suivi d’informations d’une image dite « de référence » dans les images suivantes, souvent appelées « images déformées ». L’ensemble des images forme un film, dont on cherche à extraire une mesure.

Dans l’exemple ci-dessus, l’œil capte une déformation car notre cerveau se souvient de la configuration de référence (sans effort appliqué). Les algorithmes de corrélation d’images numériques font le même travail avec les images de caméras que votre œil quand celui-ci voit un objet se déplacer et se déformer :

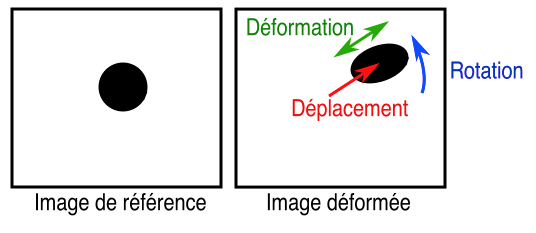

Comme votre œil, un code de corrélation d’images doit parvenir à déterminer le déplacement, la déformation d’un motif :

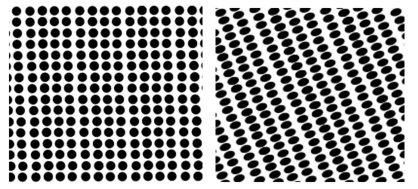

On peut donc voir la corrélation d’images comme du suivi de points sur toute la surface observée : suivre les déplacements de surface d’une pièce est équivalent à suivre les déplacements de tous les points de cette surface. Cela nécessite que la pièce soit « texturée » : s’il n’y a qu’un point noir, on ne peut pas mesurer le déplacement et la déformation de la zone blanche qui l’entoure. Attention toutefois : si la texture est trop régulière, il y a fort à parier que le logiciel ne puisse pas identifier avec certitude le point recherché.

Pour qu’un point soit reconnu, il faut une texture aléatoire qui permet de reconnaître la zone autour du point d’intérêt. Pour des pièces dont la taille varie entre un centimètre et un mètre, on réalise souvent un mouchetis de peinture à la bombe, qui produit des taches de peinture de l’ordre du millimètre. Chaque point de mesure (en fait, chaque « imagette ») est alors reconnaissable parmi ses voisines. D’autres techniques permettent d’obtenir des textures pour la corrélation d’images, pour des moyens d’imagerie allant du microscope électronique à balayage aux plus grandes échelles. Pour certains essais non destructifs sur structures aéronautiques, on peut utiliser du film adhésif peint afin de préserver l’intégrité de la structure pour ses vols ultérieurs. Enfin, certains matériaux, comme le béton, ont même une texture « naturelle » directement exploitable par la corrélation d’images numériques qui permet de se passer de cette étape.

La résolution de mesure permise par ces méthodes peut paraître surprenante. On est en effet capables de mesurer des déplacements plus petits qu’un dixième, voir qu’un centième de pixel dans de très bonnes conditions ! C’est grâce à l’interpolation des niveaux de gris : si une tache noire de la taille d’un pixel bouge au milieu d’une image blanche, les pixels avoisinants captent ce déplacement en adoptant un niveau de gris proportionnel à la surface de la tache présent face à ce pixel. Afin d’atteindre ces niveaux de précision, il faut toutefois bien s’assurer d’un éclairage très constant et d’utiliser un matériel optique de bonne qualité.

La corrélation d’images numériques est donc bien adaptée pour obtenir le déplacement d’un nuage de points, en répétant l’opération sur toutes les positions où l’on souhaite obtenir une mesure. En mécanique, cette pratique pose parfois problème, puisque l’opération immédiatement consécutive consiste à comparer ce résultat à une simulation éléments finis (Abaqus, Ansys…). Pour remédier à ce problème, une solution pour les mécaniciens peut être d’utiliser le maillage comme support de la mesure, plutôt que les imagettes :

Dans ce contexte, le choix des fonctions de formes importe beaucoup ; pas pour la personne qui réalise l’essai (pour qui ce choix ne change rien), mais pour celle qui doit exploiter ces données en corrélation avec un modèle de simulation. En effet, comparer un résultat de calcul éléments finis avec un nuage de points nécessite plusieurs opérations délicates et pouvant poser des problèmes d’incertitude et de biais (balançage du repère, interpolation 3D notamment). Utiliser un maillage permet donc de donner à l’ingénieur de simulation un résultat directement exploitable. Tout ceci est possible grâce à l’utilisation d’une méthode de corrélation d’images numériques globale qui repose sur une hypothèse de continuité des champs de déplacements dans la formulation du problème.

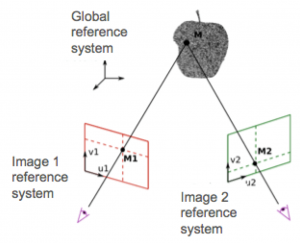

Intéressons-nous un moment au pare-choc modélisé dans l’animation ci-dessus. Ce type de pièce de forme complexe ne peut bien sûr pas être étudié avec une seule caméra, qui ne peut capter que des déplacements dans le plan parallèle à son capteur. Pour mesurer des déplacements en trois dimensions, on peut utiliser un système multi-caméras (2 ou plus) :

Dans ce cas, si le point M se déplace sur la ligne M-M1, la caméra 1 ne le verra pas mais la caméra 2 pourra enregistrer ce mouvement. On peut généraliser ce système pour multiplier les caméras autant que la pièce le nécessite, et ainsi disposer de l’information de mesure sur toutes les surfaces observables. Cette information, disponible tout au long de l’essai, peut être mutualisée avec les autres capteurs présents sur l’essai pour alimenter la validation des simulations, et même l’identification de certains de leurs paramètres.

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE