Construire la crédibilité de la simulation : l’exemple de la validation de la structure de lancement double d’Ariane 6

Assurer la crédibilité des modèles de simulation est une préoccupation dans tous les domaines de l’ingénierie. Dans le domaine de l’ingénierie aérospatiale par exemple, la qualification des structures repose en bonne partie sur des simulations. C’est une étape cruciale pour garantir que les composants critiques sont capables de résister aux conditions opérationnelles les plus sévères. Ce processus est essentiel pour assurer la sécurité et la fiabilité des systèmes lors des missions. Cet article se concentre sur la qualification de la Structure de Lancement Double (DLS) du lanceur Ariane 6, développée par ArianeGroup. Cette qualification ne vise pas seulement à valider la structure elle-même, mais aussi à confirmer que le modèle de simulation numérique utilisé peut prédire de manière fiable le comportement de la structure, minimisant ainsi la dépendance à des essais physiques futurs.

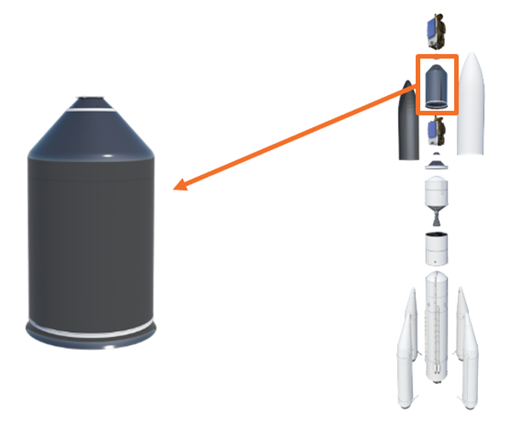

L’industrie aérospatiale s’appuie fortement sur les modèles de simulation pour prédire le comportement de systèmes complexes dans différentes conditions : des modèles dont on a prouvé la crédibilité peuvent réduire la nécessité de procéder à des essais physiques approfondis, ce qui permet d’économiser du temps et de l’argent. Ariane 6, développée par ArianeGroup, est conçue pour répondre aux exigences d’un marché spatial compétitif, offrant des configurations telles qu’Ariane 62 et 64 pour accueillir différentes charges utiles. Un des éléments centraux de sa conception est la structure de lancement double (Dual Launch Structure, ou DLS), qui doit supporter des contraintes importantes pendant le lancement.

Ariane 6 vise à fournir une solution polyvalente et rentable pour les lancements spatiaux. Le DLS joue un rôle crucial dans ce système, en supportant les charges utiles et en assurant l’intégrité structurelle tout au long de la séquence de lancement. Sa qualification est donc une étape primordiale du développement du lanceur. En parallèle, la validation du modèle de simulation du DLS doit confirmer que le modèle peut prédire de manière fiable les performances de la structure dans diverses conditions de charge, minimisant ainsi la nécessité d’essais physiques approfondis dans les conceptions futures.

ArianeGroup a fourni l’expertise technique et l’infrastructure nécessaires à la réalisation des essais statiques à l’échelle 1, qui ont été cruciaux pour évaluer la réponse du DLS aux charges axiales, de flexion et latérales.

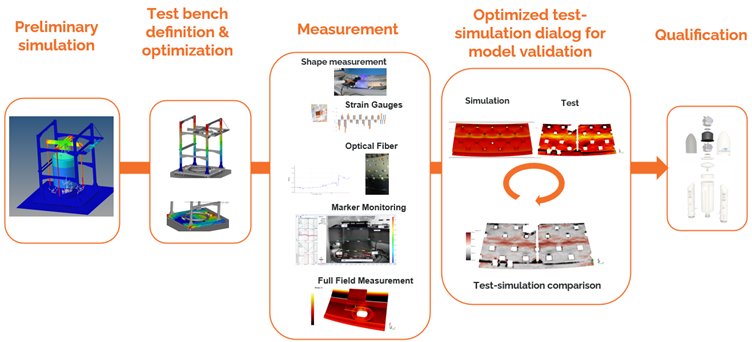

La collaboration entre EikoSim et ArianeGroup a cherché à adjoindre à la qualification un processus de validation intégrant directement des approches expérimentales et de simulation. EikoSim a notamment apporté son expertise en matière de corrélation d’images numériques (DIC – Digital Image Correlation), une technique qui permet de mesurer le déplacement et la déformation sur la surface du composant instrumenté. Cette méthode complète les techniques traditionnelles de mesure ponctuelle, offrant une vision plus complète des réponses structurelles.

Le processus de qualification , respectant l’approche par pyramide des essais, s’est conclut par un essai échelle 1 à rupture combinant plusieurs sollicitations et permettant de définir les réelles marges de tenue. Tout d’abord, des chargements élémentaires ont été conduits. Pour chacun de ces chargements (axial, latéral …), la rigidité du DLS a été évaluée ainsi que sa capacité à supporter les charges limites de conception.

L’instrumentation était un aspect essentiel du processus de collecte des données. Environ 200 jauges de déformation ont été placées à des endroits stratégiques pour mesurer les niveaux de déformation de la structure. Ces jauges ont fourni des données ponctuelles la répartition des déformations à l’intérieur du DLS. En outre, une trentaine de capteurs de déplacement a ont été utilisées, ce qui a permis d’obtenir des informations sur les modes de déformation globaux. Des capteurs à fibre optique à rétrodiffusion de Rayleigh ont également été utilisés pour fournir des données continues sur la déformation le long des fibres, améliorant ainsi la résolution et la précision des mesures de déformation. Enfin, la corrélation d’images numériques (DIC) a joué un rôle essentiel dans le processus de validation. Trois systèmes DIC ont été déployés dans les régions cruciales identifiées par les analyses FEM préliminaires, complétés par des mesures par suivi de marqueurs.

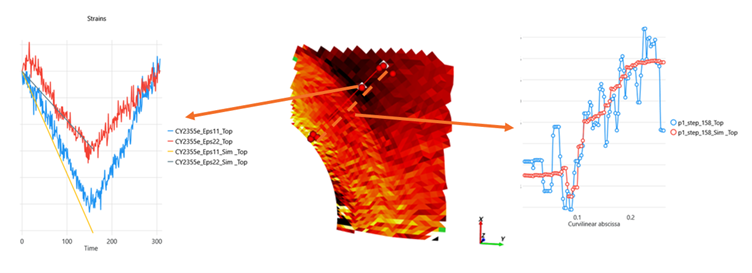

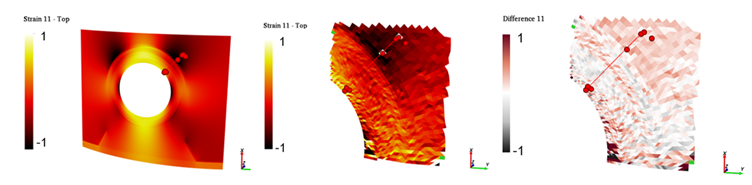

Un environnement de data fusion a également été développé par EikoSim pour intégrer les données de mesure complémentaires. La comparaison entre les prévisions de la FEM et les données expérimentales a révélé un degré élevé de corrélation, les écarts se situant généralement dans des limites acceptables. A titre d’exemple, les mesures de déformation dans les zones critiques ont montré des écarts aux valeurs prévues inférieures à 20 %, ce qui est considéré comme acceptable à des fins de validation structurelle. L’analyse de ces écarts a révélé qu’ils étaient principalement dus à des simplifications dans le modèle ou à des imprécisions mineures dans le dispositif de mesure. Par exemple, des conditions aux limites nominales (non recalées) et de légères différences entre les propriétés des matériaux supposées dans le modèle et les propriétés réelles pourraient expliquer certains des écarts observés dans les données de déformation.

La concordance entre la simulation éléments finis et les résultats expérimentaux a renforcé la crédibilité du modèle, affirmant sa pertinence pour les analyses prédictives futures. Cette validation a également servi de base pour affiner le modèle, par exemple en ajustant les conditions aux limites pour mieux s’aligner sur les données observées.

Le projet a permis d’illustrer le concept d’essais intelligents (“Smart Testing)”, dans lequel la simulation et les essais physiques sont non seulement complémentaires, mais se renforcent mutuellement. Les simulations préliminaires ont guidé la conception du dispositif d’essai, en veillant à ce que les chemins de charge critiques et les points de défaillance potentiels soient surveillés de manière adéquate. Le dispositif d’essai physique a été optimisé sur la base des résultats de la méthode des éléments finis, en se rapprochant des conditions opérationnelles prévues pour le DLS. L’intégration des données DIC avec les techniques de mesure traditionnelles a permis d’obtenir une vue d’ensemble du comportement du DLS, renforçant ainsi la crédibilité des résultats de la simulation.

À l’avenir, l’accent sera mis sur l’affinement du processus de validation FEM, y compris le développement de mesures de validation plus sophistiquées. Ces mesures permettront de quantifier plus précisément la crédibilité du modèle de simulation et d’identifier les domaines spécifiques à améliorer. En outre, les efforts seront orientés vers la mise en œuvre de processus automatisés d’optimisation des modèles, qui peuvent ajuster les paramètres des modèles sur la base de données expérimentales, améliorant encore la précision et la fiabilité du modèle.

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE