Suivi des Fissures en fatigue thermique : cas pratique chez Liebherr Aerospace

Dans le domaine de l’aérospatiale, où la fiabilité des composants est critique, la détection et le suivi des fissures revêtent une importance capitale. Liebherr Aerospace, un leader dans la fabrication d’échangeurs thermiques, a sollicité l’expertise d’EikoSim pour une étude approfondie sur le développement de fissures lors de chargements extrêmes de fatigue thermique. Cette étude, détaillée ci-dessous, offre un aperçu complet des méthodes, des résultats et des conclusions tirées de cette collaboration.

Problématique : détection et suivi de fissure sur une structure en fatigue

L’objectif principal était de suivre la propagation des fissures existantes dans une zone identifiée comme critique, et de détecter toute nouvelle fissure émergente. De plus, il était crucial d’obtenir des champs de déplacement et de déformation suffisamment résolus à chaque cycle thermique, afin de mieux comprendre le comportement de l’échangeur sous chargements thermiques répétés.

Méthode : instrumentation par Corrélation d’Images Numériques

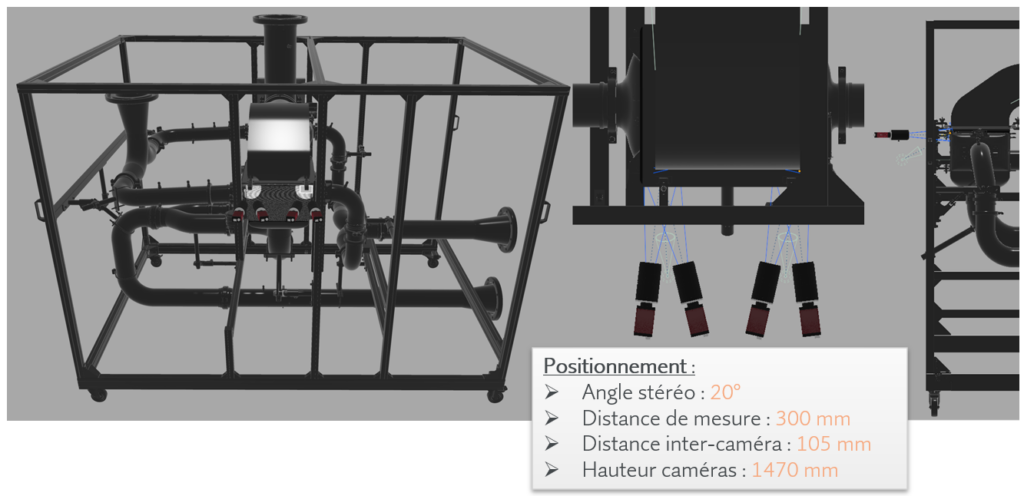

L’étude a débuté par des essais de sollicitations thermiques sur l’échangeur , avec des cycles de température variant de 20°C à 600°C. L’instrumentation comprenait l’utilisation de la stéréo-corrélation d’images numériques (DIC) à l’aide de deux systèmes de deux caméras, afin de cibler deux zones critiques de l’échangeur dans lesquelles peuvent apparaître des fissures.

Préparation virtuelle de l’instrumentation

La mise en œuvre du système d’instrumentation a été préparée avec précision, en tenant compte du positionnement optimal des caméras pour une capture optimale des déformations. Un plan d’implantation des caméras a été préparé virtuellement avec le logiciel EikoTwin Virtual (voir figure ci-dessous), afin de s’assurer que l’intervention était faisable dans les zones encombrées du bâti d’essai. Ce processus inclut la vérification du champ de vision, du volume de netteté, de la qualité de l’étalonnage des caméras, ainsi que l’estimation de la précision des mesures et des incertitudes associées. Pour cela, des images virtuelles ont été générées en utilisant le maillage éléments finis et la simulation numérique de l’échangeur thermique, puis analysées avec le logiciel de corrélation d’images EikoTwin DIC.

La configuration expérimentale était composée de caméras haute résolution, ainsi que d’un éclairage puissant et homogène, positionné pour éviter les reflets. L’éclairage devait être suffisamment puissant pour que l’éclairage extérieur n’influence pas la luminosité des images, compte tenu que l’essai se déroulerait sur plusieurs centaines d’heures durant lesquelles l’éclairage ambiant pourrait varier.

Mise en oeuvre

Un mouchetis a été appliqué sur la pièce afin de permettre la mesure des déformations lors de la corrélation d’images. Pour garantir une mesure précise des déformations par corrélation d’images numériques (DIC), l’application d’une texture aléatoire et contrastée, nommée mouchetis, sur la pièce est essentielle. Cette texture a été appliquée sur la surface de l’échangeur en utilisant un filtre spécial et de la peinture thermique résistante aux hautes températures. La zone de mesure, ne mesurant que 50 x 50 mm et nécessitant une haute résolution spatiale d’environ 1 mm correspondant à la taille des éléments du maillage élément finis, a imposé que la taille des taches du mouchetis soit comprise entre 0.1 mm et 0.2 mm.

Durant l’essai, les caméras étaient synchronisées avec la machine de contrôle de température, et des images ont été acquises à chaque étape du cycle thermique sur plusieurs milliers de cycles, permettant ainsi une surveillance continue du comportement de l’échangeur. Cependant, l’essai a présenté des défis significatifs, notamment à cause de la brume de chaleur générée par les hautes températures, phénomène optique dû à la déviation des faisceaux lumineux, susceptible d’induire des biais dans la mesure des déplacements. Pour pallier ce problème, une lame d’air a été mise en place, positionnée de manière à raser la paroi de l’échangeur, ce qui a réduit considérablement l’impact de la brume.

La fiabilité des mesures obtenues par la stéréo-corrélation d’images repose sur un étalonnage méticuleux des caméras. Cet étalonnage consiste à déterminer les focales, positions et orientations des caméras, en utilisant initialement les marquages réalisés sur la pièce et le modèle élément finis, puis en utilisant la texture mouchetis pour la finalisation du calcul. Cet étalonnage a été réalisé en conditions ambiantes avant le début des essais thermiques.

Le logiciel EikoTwin DIC a été utilisé pour traiter les images capturées. Ce logiciel de corrélation d’image numérique permet d’étalonner les caméras et de suivre les déplacements et les déformations sur la structure de l’échangeur en analysant les différences entre les images capturées à différentes étapes des cycles thermiques.

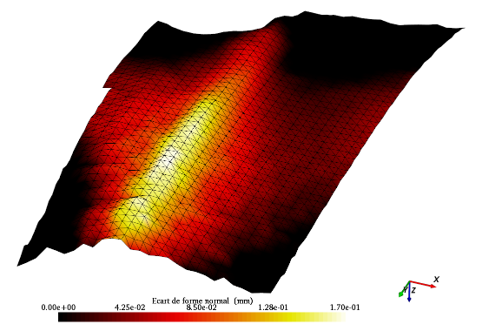

Après avoir finalisé l’étalonnage des caméras, le logiciel utilise le système de stéréovision pour identifier un écart de forme entre la géométrie nominale et celle observée dans une zone de mesure. Cet écart mesuré est caractéristique de la structure interne (soudée) de l’échangeur (voir ci-dessous).

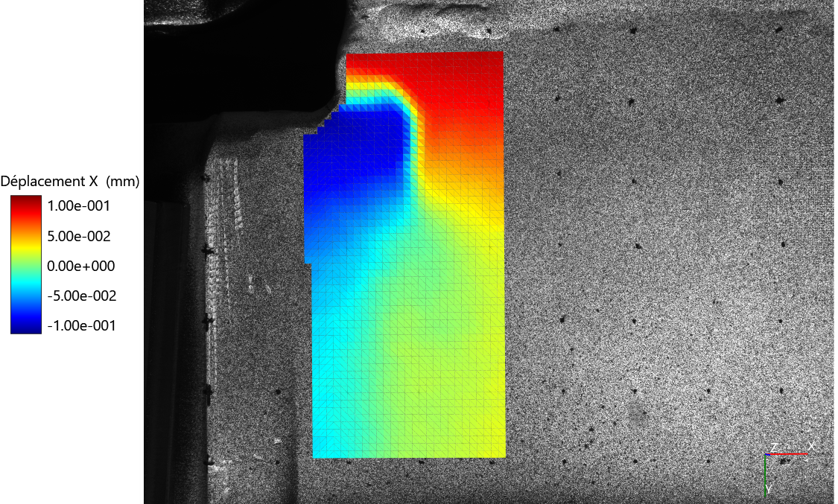

Résultats : localisation rapide de la fissure

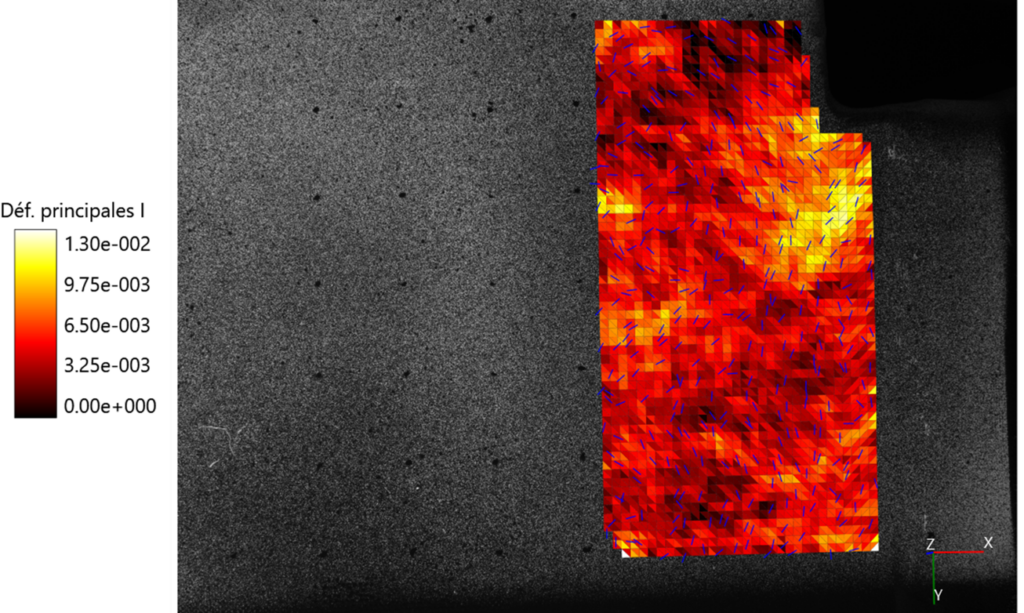

La première mesure de déplacement sur un échangeur fissuré a révélé que la fissure existante était clairement identifiable sur les champs de déplacement, caractérisée par un gradient significatif de déplacement négatif à positif. Ce suivi a permis de confirmer la possibilité d’effectuer le suivi des fissures existantes au fil des cycles thermiques. L’analyse des données a également révélé des déformations élevées au niveau des éléments où se trouvaient les fissures existantes, confirmant la localisation de la déformation autour de ces zones critiques.

Concernant la zone de mesure qui ne présentait initialement aucune fissure, bien qu’aucune nouvelle fissure n’ait été détectée, une concentration diffuse de déformation a été mesurée à une position similaire à celle où les fissures tendent à apparaître. Cette zone pourrait potentiellement devenir le site d’une nouvelle fissure et devra donc faire l’objet d’une surveillance attentive.

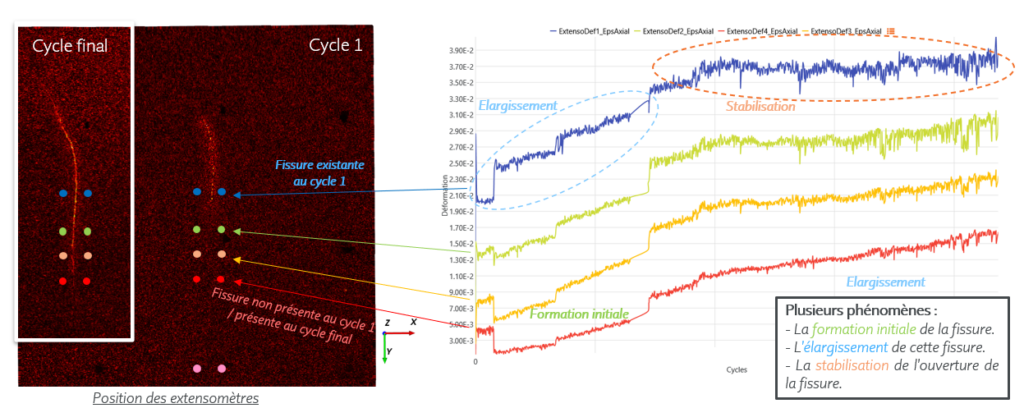

Néanmoins, l’observation la plus fine a été réalisée grâce aux résidus de corrélation d’images qui ont permis l’observation au niveau du pixel (20 µm) des fissures. L’analyse sur des extensomètres virtuels ont permis de réaliser le suivi de l’évolution des ouvertures pour différents régimes de propagation : la formation, l’élargissement et la stabilisation de l’ouverture de la fissure.

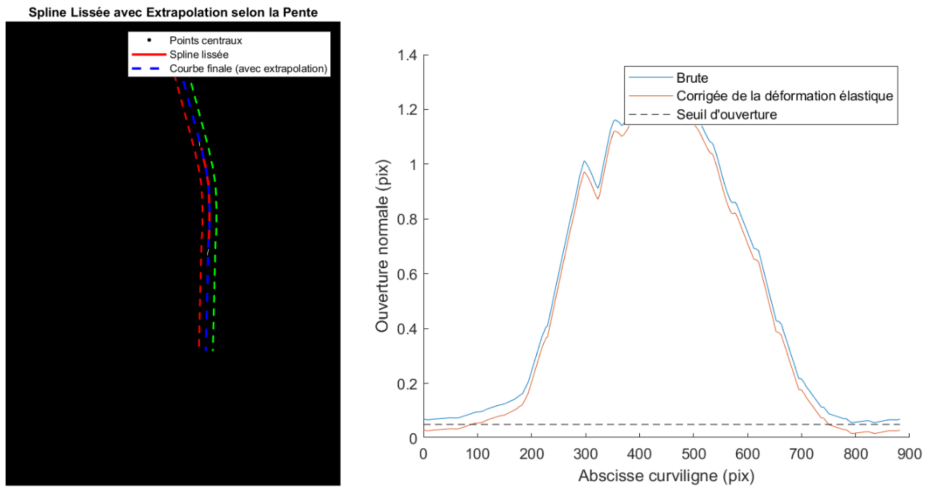

En complément, cette zone de résidus peut être utilisée pour estimer une longueur de fissure de manière automatique grâce à un post-traitement dédié de l’ouverture mesurée par corrélation d’images le long de la fissure. Un tel post-traitement réalisé à chaque étape permet donc de faire un suivi de fissures dans le temps.

En conclusion, cette étude approfondie a démontré l’efficacité de la stéréo-corrélation d’images numériques dans le suivi précis de la propagation des fissures lors de chargements de fatigue thermique. La capacité à détecter et à suivre avec précision les fissures existantes offre des perspectives importantes pour l’amélioration de la fiabilité des composants dans des environnements thermiques exigeants. Aucune nouvelle fissure n’a été détectée au cours de l’étude. Les perspectives de ces travaux incluent la poursuite du suivi sur un plus grand nombre de cycles afin d’analyser le comportement de l’enceinte face à la formation de nouvelles fissures. De plus, il serait intéressant d’examiner le seuil de déformation où de nouvelles fissures pourraient apparaître, permettant ainsi une meilleure compréhension des mécanismes de défaillance sous chargements thermiques répétés. Cette preuve de concept a enfin permis aux équipes de Liebherr de mieux comprendre les possibilités et contraintes liées à l’utilisation de systèmes de corrélation d’images, et de se projeter dans une utilisation future autonome.

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE