Corrélation de simulation : une plateforme dédiée

- Par Florent Mathieu, Président et co-fondateur d’EikoSim

Pour un ingénieur de simulation, la corrélation de simulations éléments finis nécessite souvent beaucoup de gestion de données dans Excel ou avec des scripts python internes. En tant que leader européen des lanceurs spatiaux, ArianeGroup participe avec EikoSim à de multiples projets de Recherche et Développement, dont un projet de R&D RAPID (« MUTATION ») financé par la Direction Générale de l’Armement. Ce projet vise à développer une plateforme industrielle de corrélation test-simulation pour répondre aux défis d’un développement plus rapide et plus sûr.

Le projet de distributeur Galileo

Dans le cadre de ce projet de R&D, l’un des principaux cas d’utilisation était le test de qualification du distributeur de type « Galileo » dans la version Ariane 6. Un dispenseur est un système placé sous la coiffe du lanceur qui est conçu pour libérer un ou plusieurs satellites pendant la mission du lanceur et les mettre en orbite. Le test est réalisé sur un modèle de vol, ce qui signifie que seuls des cas de charge de qualification sont appliqués à la structure, mais sans jamais atteindre la défaillance. L’objectif était donc double :

- valider le comportement de la structure pour ces cas de charge.

- montrer l’adéquation du modèle de simulation sur ce dernier cas d’utilisation, permettant d’avoir une corrélation satisfaisante pour extrapoler les prévisions sur des charges plus complexes et plus dures.

La modélisation était composée d’un modèle coques complété par des sous-modèles 3D pour les zones critiques. En pratique, l’analyse post-test devait démontrer la capacité du modèle à prédire le comportement global de la structure ainsi qu’une différence acceptable entre celui-ci et les résultats des tests à travers les différentes instrumentations mises en place, notamment concernant la linéarité du comportement global.

Le projet MUTATION a été organisé pour permettre de tester directement l’implémentation qui a été faite au sein de la plateforme. De ce point de vue, ce test répondait à une opportunité : évaluer un nouveau processus d’instrumentation, embarquer une large gamme d’instrumentation, et permettre une analyse post-test avec une corrélation test-simulation optimisée grâce à un « jumeau numérique pour la mécanique des solides ».

Comment Ariane Group cherche à gagner jusqu’à 30% du temps d’analyse avec EikoSim

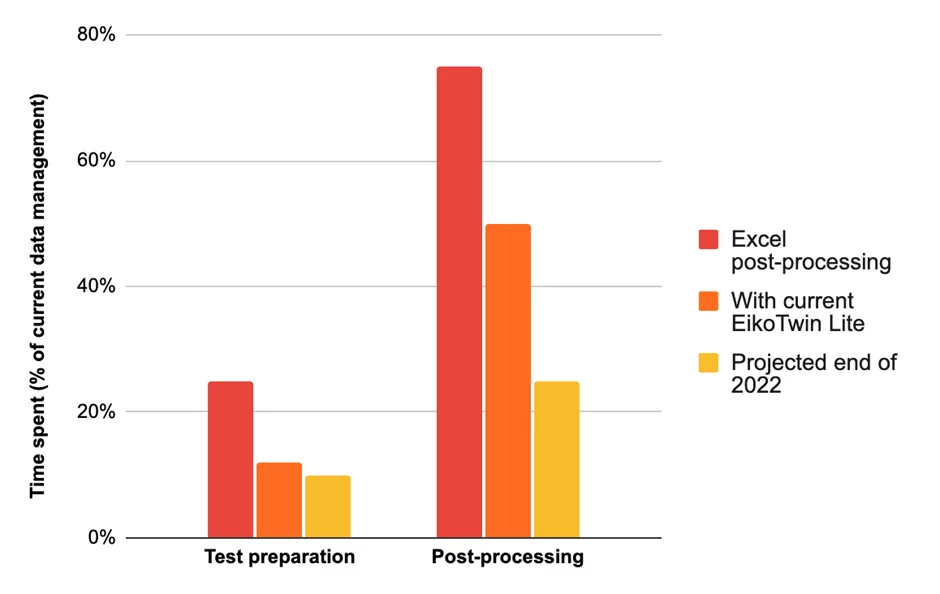

En s’engageant dans ce projet de R&D, avec le soutien de la Direction Générale de l’Armement, ArianeGroup cherchait à rendre les processus de validation plus fluides et efficaces, afin de permettre une confiance accrue dans les modèles de simulation et de supprimer les essais physiques inutiles. L’un des éléments clés identifiés par les responsables du projet était que les processus actuels impliquaient encore beaucoup de bricolage, comme le post-traitement très courant des capteurs dans Excel. « C’est presque un standard industriel à ce stade, ce qui signifie qu’il y a beaucoup de place pour l’amélioration, et en particulier pour les essais structurels qui impliquent un grand nombre de capteurs » explique Florent Mathieu. En effet, pour ce projet, les ingénieurs de simulation ont passé des centaines d’heures uniquement pour la gestion des données dans Excel.

Une partie de la gestion des capteurs était déjà disponible dans EikoTwin DIC, mais n’était pas utilisable par les utilisateurs non-DIC. « Le travail avec ArianeGroup a permis d’identifier les points de douleur oubliés et de définir les scénarios d’utilisation qui apporteront le plus de valeur à long terme pour notre partenaire », déclare Pierre Baudoin, ingénieur de recherche et chef de projet chez EikoSim. « Le post-traitement d’un grand nombre de capteurs était clairement l’une de ces situations, et c’est ainsi qu’est né EikoTwin Lite« .

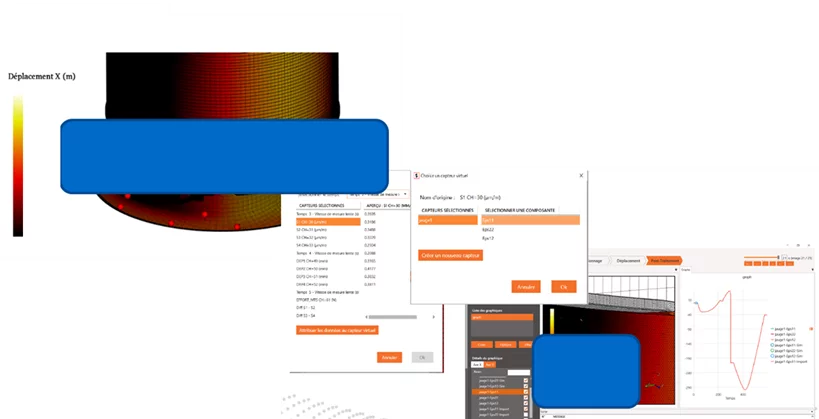

Sur le papier, le logiciel a une proposition de valeur assez simple : agréger tous les capteurs autour du modèle éléments finis et fournir une comparaison globale. En pratique, de nombreuses opérations sont nécessaires pour analyser réellement toutes les données disponibles, y compris le calcul des capteurs lui-même, mais aussi les fonctions d’agrégation ou la visualisation des résultats. Avec Excel, ces opérations nécessitent beaucoup de développement interne spécifique pour chaque cas.

En raison de la grande taille du composant et du fait qu’il était impératif de vérifier qu’il n’était pas endommagé pendant les tests, plus de 200 jauges de déformation ont été disposées sur le distributeur. La corrélation de cette grande quantité de données expérimentales avec la simulation présente son propre ensemble de défis. Premièrement, la nécessité de fournir des prévisions de simulation pour cet ensemble de capteurs, et de les mettre à jour rapidement lorsque le modèle est modifié. Deuxièmement, des outils dédiés ont été nécessaires pour automatiser l’importation de données expérimentales à travers ce grand nombre de jauges de déformation, et pour afficher les comparaisons test-simulation de manière efficace.

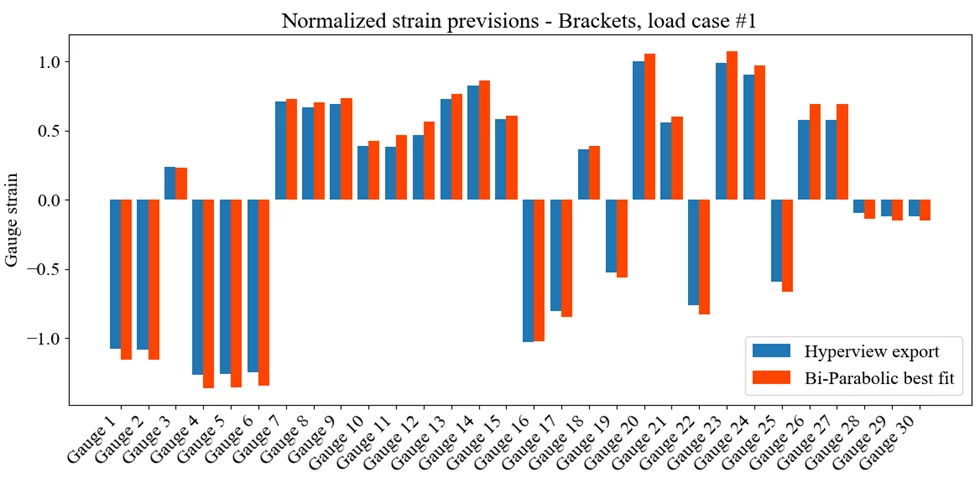

Le test de qualification du distributeur Galileo a donc été l’occasion de valider différentes stratégies d’évaluation des déformations pour les jauges de déformation. Les prédictions de déformation sur les zones les plus sensibles ont été dérivées d’éléments 3D d’ordre supérieur. Pour estimer les valeurs de déformation à l’emplacement des jauges, une série de systèmes de coordonnées locales ont été définis, de sorte que leur premier axe corresponde à la direction axiale de la jauge spécifiée. Ensuite, pour chaque jauge de déformation, le tenseur de déformation 3D a été exprimé dans ce système de coordonnées locales. Enfin, la première composante de ce tenseur a été exprimée aux nœuds de simulation pertinents et les prévisions des jauges de déformation ont été dérivées pour chaque cas de charge. Cette méthode a été adaptée à cet essai particulier, et à partir de l’expérience de la campagne de qualification précédente sur le distributeur Galileo 5.

En parallèle, une méthode alternative a également été évaluée pour les prévisions des jauges de déformation, basée sur les champs de déplacement de surface obtenus à partir de la simulation initiale. Dans cette méthode, le calcul des déformations est effectué automatiquement dans le plan de l’élément de surface. Le système de coordonnées local est défini selon la convention Abaqus : l’axe 1 est obtenu en projetant l’axe X global sur la surface de l’élément, ou en projetant l’axe Z global si l’axe X global est normal à la surface de l’élément. Ainsi, un seul angle doit être spécifié pour définir l’orientation de la jauge. Enfin, les prédictions de déformation de la jauge sont déterminées en calculant le meilleur ajustement par les moindres carrés d’un champ de déplacement bi-parabolique à travers la zone de la jauge. Le champ de déformation local est obtenu directement à partir des coefficients polynomiaux. Notons que cette seconde méthode est plus générique et peut être étendue à un certain nombre de cas indépendamment de l’application.

Les résultats des deux méthodes sont présentés dans la figure 7. Tous les résultats ont été normalisés. Bien que leur mise en œuvre soit sensiblement différente, les deux méthodes ci-dessus donnent des résultats très proches pour l’ensemble des jauges étudiées.

« Avec ce logiciel, on peut déjà espérer un gain de temps d’environ 40% pour la seule gestion des données, ce qui représente des centaines d’heures », indique Jérémy Pradelli, ingénieur simulation chez ArianeGroup. Les prochaines évolutions pourraient porter ce gain à plus de 60% du temps de gestion des données.

Comment Ariane Group améliore la corrélation de la simulation avec EikoTwin

Le format H3d (Altair Hyperworks) a été choisi pour fournir une passerelle entre Hyperworks, la solution pré-post choisie par Ariane Group, et EikoTwin. » La connexion a été développée en quelques mois et permet désormais à nos ingénieurs d’importer et d’exporter des données vers la plateforme EikoTwin sans aucune conversion de données « , explique Nicolas Swiergiel, expert en photomécanique chez Ariane Group. « Pour que la plateforme reste robuste, il est essentiel de disposer d’un flux de données rationalisé entre nos outils de prédilection ».

« Nous pouvons également espérer plus de robustesse et beaucoup moins d’erreurs humaines », poursuit Jérémy Pradelli. Le problème d’Excel pour les ingénieurs simulation est qu’il les oblige à tout construire à partir de zéro pour chaque nouveau projet. Cela peut créer des erreurs d’utilisation après des centaines d’heures passées à copier/coller des données, malgré les meilleurs efforts des ingénieurs. L’utilisation d’une solution plus intégrée garantit également que tout le monde utilise le même algorithme de post-traitement pour un capteur donné, et que cet algorithme a été validé par des experts.

En conséquence, les ingénieurs passeront moins de temps à s’inquiéter de la gestion des données et se concentreront sur les paramètres corrects pour leurs simulations.

La suite logique de ce travail est de permettre une intégration complète avec les dernières techniques de vérification, de validation et de quantification des incertitudes (VVUQ). Ce travail a déjà été entamé par EikoSim, notamment en intégrant les incertitudes de mesure au processus d’analyse, ce qui sera primordial pour les ingénieurs CAE pour justifier les choix de modélisation. Enfin, la plateforme est modulaire par nature, puisque d’autres techniques de mesure sont déjà en cours d’intégration, comme le suivi de marqueurs ou la mesure par fibres optiques des déformations linéaires.

98-100 AVENUE ARISTIDE BRIAND

92120 MONTROUGE

FRANCE