Par Florent Mathieu, Président d’EikoSim. Images et données – crédit IRT St Exupéry

Comment réaliser le recalage de plusieurs paramètres matériaux en un seul essai ? Voici un guide.

Dans un article précédent, nous explorions les possibilités offertes par les structures lattices et montrons comment il est possible de réaliser des mesures de ces cinématiques complexes grâce à la Corrélation d’Images Numériques. Cet article se terminait sur la comparaison entre champ de déplacements mesuré et simulé.

Dans notre pratique, il est très fréquent de se trouver face à une situation où le modèle de simulation n’est pas directement validé par les mesures réalisées sur le prototype. Plusieurs sources d’erreur peuvent expliquer ces différences :

- choix de la loi de comportement ou des paramètres matériaux : même si la loi a été validée dans le cadre d’essais matériaux, elle est peut-être utilisée hors de son domaine de validité quand on est passé au calcul de la structure ou sous-structure.

- géométrie simulée : les choix de simplification de la géométrie ou de maillage peuvent expliquer une différence de comportement. On pense par exemple à une différence d’épaisseur d’une paroi fine ou à des défauts de fabrication locaux du prototype par rapport au modèle CAO.

- choix des conditions aux limites : il est très courant de partir d’hypothèses simplificatrices pour la modélisation des conditions aux limites (zéro déplacement, déplacement ou effort appliqué parfaitement selon une direction de l’espace). Spoiler alert : le vrai encastrement n’existe pas !

- choix des modèles de contact : de la même manière, une première approximation du contact entre deux pièces, faite par souci de simplicité ou pour réduire le coût de calcul, peut s’avérer problématique par la suite.

Notre expérience montre que dans le cas de calcul de structures comme dans le cas d’essais matériaux, les conditions aux limites peuvent jouer au premier ordre : il est donc nécessaire de les prendre en compte, sous réserve de se retrouver avec des paramètres de loi matériaux complètement faux !

L’exemple ci-dessous montre comment on peut prendre en compte certains de ces facteurs avec le logiciel EikoTwin Digital Twin dans le cas des essais sur structure lattice déjà présentés précédemment. Il s’agit de travaux réalisés avec l’IRT Saint Exupéry dans le cadre du projet LASER (2019-2021, soutenu par le PIA – programme investissement d’avenir, avec Safran, Ariane Group, Thales Alenia Space, Altran Technologies et le SIMAP).

Problématique n°1 : utiliser des conditions aux limites réalistes

L’essai en question ici est un essai non standard (entre cisaillement et flexion encastrée-libre) sur un échantillon de structure lattice BCCZ (voir la figure ci-dessous). Les éléments posés à gauche et à droite de l’échantillon tiennent la structure, et la plaque rigide à droite sur la photo se déplace de manière à solliciter la structure soit en flexion soit en cisaillement selon sa longueur.

A la fin de l’article précédent, on pouvait observer une différence manifeste entre le champ de déplacement mesuré et simulé, comme il est visible sur la figure ci-dessous. L’exagération (ici d’un facteur 15) de la déformation des structures permet de se rendre compte des différences entre la cinématique de la surface du prototype physique (mesurée, en vert) et du prototype virtuel (simulation, en rouge). Le sens de sollicitation est en bleu sur l’écran. Sur cette figure, on lit un déplacement plus grand de la partie basse de l’échantillon pour “accompagner” le mouvement, et également une rotation (le cisaillement paraît moins important et plus localisé).

Solution : Pilotage des condtitions aux limites basé sur la mesure optique

Avec le logiciel EikoTwin Digital Twin, il est possible de prendre en compte ce constat pour directement modifier le modèle de simulation concerné. Grâce à la sélection de zones, il est possible de recréer des sets de nœuds dans le modèle volumique et de leur appliquer le déplacement mesuré en surface, ce qui donne ce que nous appelons un « modèle de simulation augmenté ».

Au final, comme montré sur la figure ci-dessous, il en résulte un accord bien meilleur entre simulation et mesure. Cette erreur de modèle aurait pu être considérée hâtivement comme un défaut sur les paramètres matériaux, puisque leur recalage est le but recherché dans cet essai.

Problème n°2 : Recalage de la loi de comportement

Une fois les conditions aux limites recalées, il est possible de procéder à l’identification/au recalage des paramètres matériaux. Cette identification est basée dans Digital Twin sur des études de sensibilité de la simulation à des paramètres du modèle. Ici, ces paramètres sont ceux de la loi de comportement, mais il est possible d’en utiliser d’autres dans le logiciel.

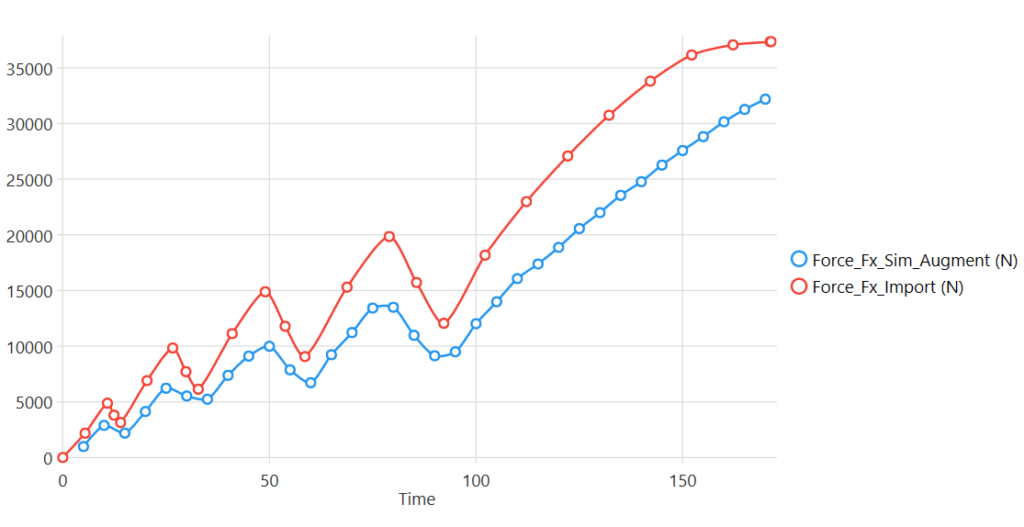

Après le recalage des conditions aux limites, on peut voir que le signal d’effort de réaction (extrait de la simulation aux nœuds pilotés par la condition au limite nouvellement formée) présente une différence significative avec l’effort mesuré (voir ci-dessous).

Le logiciel permet alors de calculer des sensibilités de la simulation aux paramètres considérés (ici les paramètres d’une loi puissance élasto-plastique). Les sous-produits de cette analyse sont les signaux de sensibilité selon les critères choisis ici pour créer la fonctionnelle d’écart entre essai et calcul. Dans ce cas, il s’agit de la combinaison de l’effort et du déplacement.

On voit par exemple sur la figure ci-dessous la sensibilité de l’effort à une variation de 5% du module d’Young. Ces signaux sont ensuite combinés pour créer un problème unique de minimisation de l’écart essai-calcul. On peut notamment observer, toujours sur la figure ci-dessous, les corrélations entre les paramètres au sens de ces critères, qui peuvent être utiles pour déterminer les couplages qui existent entre ces paramètres.

Solution : Recalage automatique du modèle

Une fois ces analyses menées, les paramètres identifiables sont déterminés. L’algorithme itératif prend alors en charge la minimisation de l’écart essai-calcul, ici en déplacement comme en effort. Comme on peut le voir ci-dessous, l’erreur en effort est prédominante ici (le déplacement étant bien contrôlé grâce aux conditions aux limites). L’algorithme de Digital Twin permet de s’approcher rapidement d’une solution minimisée. On peut alors observer l’évolution des paramètres considérés dans l’analyse, ainsi que les valeurs finales de ces paramètres.

Une fois que l’algorithme a convergé, on peut également observer que l’effort de la simulation optimisée recolle parfaitement à l’effort mesuré.

Cet exemple est une application originale d’un Digital Twin qui permet le recalage direct de 4 paramètres d’une structure complexe, ce qui aurait été rendu très complexe avec des techniques de mesure traditionnelles et sans la connaissance des conditions aux limites réelles de la structure.

Ce type d’exemple permet également d’apporter des éléments de réponse à la question classique : peut-on se passer des essais physiques ? Il est certain que la caractérisation des matériaux et des géométries lattice pose problème, mais on peut imaginer des campagnes de caractérisation qui finissent par venir à bout de toutes les combinaisons de matériaux et de structures. Il est par contre discutable, au vu de cet exemple, de penser représenter une structure sans avoir une excellente connaissance de ses conditions aux limites, et c’est souvent un problème plus complexe que celui du recalage des propriétés matériaux.

Dans le cas d’application présenté dans cet article, le matériau en question est présenté « dans la structure », ce qui combine à la fois le comportement du matériau et sa composante structurelle. Cela permet de combiner ces effets et de les caractériser dans le cadre d’un seul essai.