- Par Lucas Angénieux, Ingénieur de recherche et Pierre Baudoin, Ingénieur R&D at EikoSim

Afin de fournir des résultats de précision en corrélation d’image, le logiciel EikoTwin DIC doit au préalable étalonner le système de caméras à partir d’images prises sur la structure non sollicitée. L’utilisation de la pièce d’étude en référence permet un auto-étalonnage des caméras, spécifique à EikoTwin DIC.

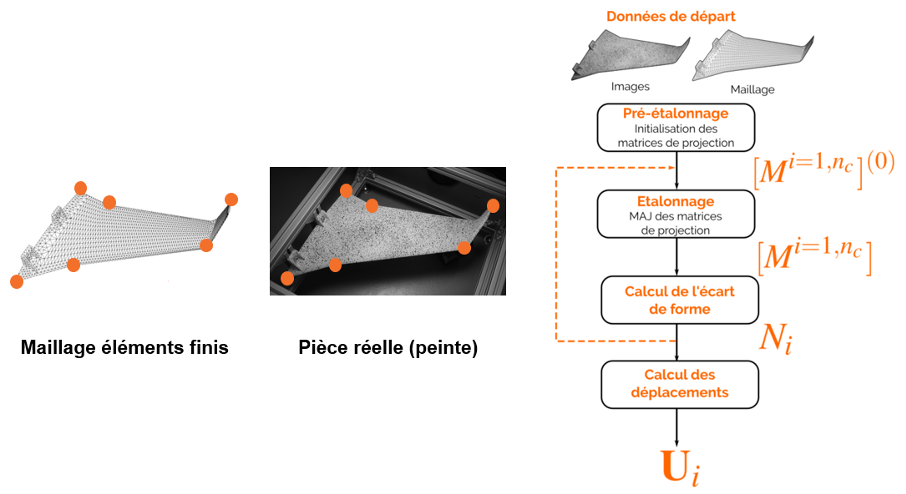

A l’aide de ces images, le logiciel détermine les paramètres intrinsèques du système de caméras (les focales utilisées, le centre optique des caméras, le skew) ainsi que ses paramètres extrinsèques (la position des caméras dans l’espace 3D du maillage simulation). La particularité d’EikoTwin DIC est de réaliser la mesure directement dans le repère de la simulation en se reposant sur une méthode appelée auto-étalonnage (self-calibration en anglais). L’idée est d’utiliser la géométrie nominale de la pièce, telle que définie dans le modèle par éléments finis, afin de venir repositionner et réorienter le système de caméras directement dans le repère de coordonnées 3D de la pièce. L’ensemble du processus est rappelé en Figure 1. Il se déroule en deux étapes : le pré-étalonnage, qui vise à initialiser les matrices de projections associées à chaque caméra, et l’étalonnage, dont le but est de mettre à jour ces matrices de projection et de mettre à jour la forme du modèle par éléments finis pour tenir compte des écarts à la géométrie nominale lors de la mesure des champs de déplacement.

L’opération d’auto-étalonnage des caméras consiste en la résolution d’un problème inverse mal posé par une méthode itérative. De ce fait, il est important d’initialiser le problème avec un jeu de paramètres assez « proche » de la solution finale. Cette initialisation étant assurée par le pré-étalonnage, il donc est important d’apporter un soin particulier lors cette étape.

Cette étape est essentielle pour assurer la qualité du traitement des données par corrélation d’images. Il est important de bien retrouver les bons paramètres intrinsèques et extrinsèques à l’issue de ces étapes d’étalonnage. C’est pourquoi, nous allons voir ici plus en détail les critères essentiels à un bon auto-étalonnage des caméras et la procédure à suivre afin d’étalonner le mieux possible pour de meilleurs résultats.

Les critères pour un bon auto-étalonnage des caméras

Nous allons ici répertorier les critères à prendre en compte en amont de la réalisation de l’essai afin d’assurer une bonne utilisation du logiciel EikoTwin DIC et d’obtenir des résultats de bonne qualité. Nous pouvons définir 4 grands principes qui influeront au premier ordre sur la qualité de l’étalonnage :

- Le caractère « 3D » de la zone des points cliqués, c’est-à-dire l’écart entre le nuage de points et son plan moyen

- Le caractère « accidenté » de la surface observée (la surface présente ou non des éléments distinctifs aisément repérables à la fois sur le modèle 3D et sur les images, e.g. coins, chanfreins, boulons, alésages, rivets, …)

- L’adéquation entre la géométrie nominale de la pièce et la géométrie réelle (modèle fortement simplifié géométriquement ou non)

- Le recouvrement de l’image par les points cliqués au pré-étalonnage.

Par la suite, nous détaillerons ces critères pour expliquer leur importance vis-à-vis de la qualité de l’étalonnage, nous donnerons également des pistes de solutions ou d’améliorations afin d’optimiser au mieux l’auto-étalonnage des caméras et ainsi assurer des résultats de corrélation d’images numériques corrects.

Caractère « 3D » de la zone des points cliqués

Le cas d’une surface d’étude parfaitement plane est un cas dégénéré pour lequel la procédure d’auto-étalonnage des caméras conventionnelle est mise en défaut (pas d’unicité du couple paramètres intrinsèques/paramètres extrinsèques permettant une reprojection 2D des points 3D). Dans ce cas, l’emploi d’un étalonnage hybride à l’aide de mires ou l’utilisation d’éléments d’environnement dans la sélection des points 3D sera donc un pré-requis à toute tentative d’étalonnage. Si l’on ne souhaite étalonner qu’à l’aide de la méthode d’auto-étalonnage d’EikoTwin DIC, il est important de garder ce critère en tête. Ceci peut être étudié en amont de l’essai, à l’aide de la CAO par exemple, en repérant les points identifiables sur le maillage et sur les images, on peut déterminer à l’avance si ces points sont proches d’un plan ou non. Dans le cas de figure où l’on réalise que nous ne pourrons repérer des points à l’image et sur notre maillage suffisamment éloigné d’un plan, il faudra alors réfléchir à se rajouter des points cliquables à l’aide de mires ou objets de l’environnement.

Facilité de sélection des points de pré-étalonnage (géométrie accidentée ou lisse)

Comme souligné en fin de point précédent, plus l’on dispose de points de pré-étalonnage, plus celui-ci sera robuste. Il est donc essentiel de valider en amont de l’essai qu’on disposera de suffisamment de points de correspondances entre modèle et région observée. On peut répondre à cette question simplement à partir de l’étude de la région d’étude dans le modèle par éléments finis : on regarde la région à étudier et son environnement immédiat et on recense toutes les singularités géométriques qui se retrouveront sans peine sur les images. Si l’on dispose de 10 ou plus de telles singularités, on considèrera que les conditions du pré-étalonnage sont satisfaisantes vis-à-vis de ce critère. Sinon, on peut également veiller à disposer des éléments sur le montage d’essai dont la géométrie et la position dans l’espace 3D du maillage de simulation serait bien connues et qui seraient prévus uniquement pour cette étape de pré-étalonnage. Les illustrations en Figure 3 et en Figure 5 sont générées à l’aide du logiciel Blender qui nous permet de nous créer des images virtuelles, un article disponible sur notre blog décrit plus en détail l’utilisation de ce logiciel pour ces cas virtuels.

Adéquation modèle par éléments finis nominal / géométrie réelle

Ce point étant le plus délicat à traiter dans une optique de généralisation de la préparation d’essais, on peut cependant essayer de qualifier globalement l’adéquation entre modèle éléments finis et géométrie réelle en répondant aux questions suivantes :

- Le maillage du modèle est-il réalisé directement à partir de la CAO de la pièce ?

- Utilise-t-il des éléments 3D ou des éléments coques ?

- Si des éléments coques sont utilisés, quelles sont les hypothèses de modélisation ?

- Les éléments non pertinents vis-à-vis du dimensionnement (pièce rapportées, éléments d’assemblage non sollicités mécaniquement, etc.) sont-ils correctement modélisés ?

Le but des questions précédentes est de pouvoir déterminer rapidement s’il sera compliqué ou non de sélectionner les coordonnées 3D modèle du pré-étalonnage directement depuis le modèle par éléments finis.

En résumé, si le maillage est constitué d’éléments 3D basés sur la CAO, le degré de confiance sur l’adéquation géométrie réelle / géométrie nominale est fort, et il n’est pas nécessaire de prendre de précaution particulière lors de la sélection des points de pré-étalonnage. Si en revanche le maillage résulte d’une forte simplification de la géométrie d’origine (hypothèses coques, non modélisation d’éléments non sollicités mécaniquement), alors il faut mettre en place des stratégies alternatives de sélection des points de pré-étalonnage : sélection à partir de la CAO, utilisation de scanner 3D, sollicitation d’un maillage type peau plus réaliste auprès de l’équipe calcul.

Large distribution des points de pré-étalonnage sur les images acquises

Ce point revient à dire qu’on utilise une instrumentation adaptée à la zone observée : la précision de mesure étant directement liée au ratio px/mm, on souhaite que ce ratio soit le plus élevé possible, et donc que la région d’intérêt occupe une large part dans l’image. Cette condition de succès du pré-étalonnage est donc assez naturellement respectée dans la plupart des essais instrumentés par stéréo-corrélation. Un cas particulier peut cependant poser problème : celui d’une région dont une dimension caractéristique est très grande par rapport aux deux autres (cylindre fin et allongé, parallélépipède allongé). Dans ce cas, il peut être difficile de concilier la double contrainte de filmer la totalité de la zone d’intérêt et de faire en sorte qu’elle occupe le plus de place pour les images acquises.

Si possible, on peut recourir à de l’instrumentation multi-caméras afin de rapprocher les caméras de la pièce et ainsi de mitiger le problème (exemple du cas d’un pare-chocs composite détaillé dans ce post de blog). On peut également se servir d’éléments caractéristiques de l’environnement d’essai visibles sur les images et dont on connaît la position 3D dans le repère du maillage par éléments finis servant à la mesure. Sinon, pour contrebalancer l’effet négatif de la plus faible proportion d’image recouverte par la région d’intérêt, on prendra soin de sélectionner plus de points de pré-étalonnage qu’habituellement (20 points ou plus contre une dizaine pour les cas standards) afin de bien garantir la robustesse de celui-ci.

Conclusion

On a vu dans les paragraphes précédents qu’il est possible d’anticiper des difficultés éventuelles lors de l’étalonnage en déterminant si l’on se trouve dans un des cas problématiques déterminés plus haut. Il est également possible dans ce genre de situation de trouver des solutions à ces problèmes pour une bonne pratique de l’auto-étalonnage (changer la position des caméras, rajouter des éléments 3D pour avoir plus de points lors du pré-étalonnage, etc.). On peut donc tenter une synthèse des résultats précédents à l’aide d’une figure de travail (flowchart à suivre chaque fois qu’on envisage un essai par corrélation d’images). La Figure 6 est une proposition allant dans ce sens.

Figure 6 – Flowchart pré-essai recensant les cas nécessitant des manipulations supplémentaires de la part de l’expérimentateur pour garantir la faisabilité de la mesure par la méthode globale.

La 1ère étape, consistant à déterminer si la taille du maillage est adaptée à la mesure, nécessite de s’intéresser à la taille adéquate des taches de mouchetis, conformément à la feuille de calcul permettant de calculer cette taille de mouchetis, disponible gratuitement sur demande. Un article est déjà disponible sur notre site expliquant notre méthode pour avoir un bon mouchetis, un 2ème article sur le fonctionnement de cette feuille de calcul est à venir également.

Découvrez une vidéo directement en lien avec cet article :