Cet article est rédigé en collaboration avec Thibaut Archer, chercheur à l’ONERA.

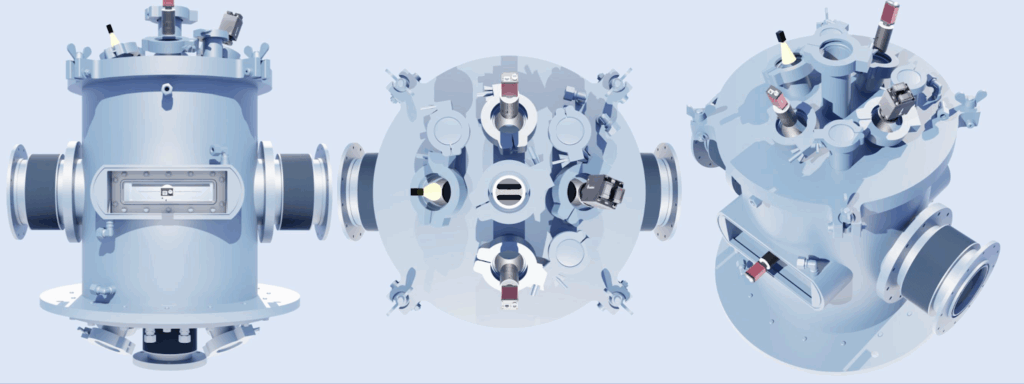

La mise en place d’essais thermomécaniques en environnement contrôlé constitue un défi majeur pour la validation des modèles numériques en mécanique des structures. Une conception optimale du banc d’essai est essentielle afin d’assurer une acquisition précise des champs de déplacement et de température, notamment lorsque la pièce testée est soumise à des températures extrêmes. L’intégration d’une enceinte thermique avec des hublots judicieusement positionnés permet de garantir la captation optimale des champs mécaniques et thermiques.

Cet article présente une méthodologie d’optimisation du banc d’essai Simba de l’ONERA grâce à EikoTwin Virtual, un outil de simulation permettant d’anticiper les contraintes instrumentales. L’étude se concentre sur l’orientation et la position des hublots pour assurer un positionnement optimal des caméras, en maximisant la profondeur de champ commune et le champ de vision partagé entre les capteurs visibles et thermiques. L’expérimentation est réalisée sur une éprouvette soumise d’abord à un chauffage intense par laser dépassant 1000°C, puis à une traction progressive, avec une acquisition simultanée des champs de déplacement et de température sur plusieurs faces de l’éprouvette.

Les résultats montrent que la simulation préalable du banc d’essai permet une optimisation significative des paramètres expérimentaux, garantissant une meilleure qualité des mesures et réduisant les incertitudes. Les mesures vont permettre d’identifier des propriétés seuils du matériau et aider les partenaires industriels dans leur dimensionnement de pièces.

Introduction

Les essais thermomécaniques sont essentiels pour étudier la réponse des matériaux et des structures soumis à des conditions extrêmes. L’utilisation conjointe de la corrélation d’images numériques (DIC) et de la thermographie infrarouge permet d’accéder simultanément aux champs de déplacement et aux variations thermiques sur la surface d’une éprouvette. Cependant, ces techniques nécessitent des conditions d’observation spécifiques, qui deviennent complexes lorsque l’essai se déroule dans une enceinte thermique.

Le banc Simba a dû être conçu en intégrant ces contraintes. En effet, les essais réalisés sur le banc ont pour but de se rapprocher d’un environnement moteur à une échelle matériau afin de caractériser et comprendre les mécanismes d’endommagement, en particulier en présence de gradient thermiques.

La présence de cette enceinte impose des contraintes sur la position et l’orientation des capteurs optiques, nécessitant l’intégration de hublots permettant une acquisition optimale des mesures. Ces hublots doivent être dimensionnés et placés de manière à maximiser la profondeur de champ et assurer une couverture complète des zones d’intérêt sur l’éprouvette. De plus, la configuration des caméras doit être pensée pour capturer simultanément différentes faces de la pièce testée, en particulier dans un contexte de chargement thermomécanique complexe.

L’utilisation de EikoTwin Virtual permet de modéliser numériquement l’environnement d’essai et d’optimiser en amont la position et l’orientation des hublots. Cette étude vise à démontrer que la simulation préalable du banc permet d’anticiper et de résoudre les problématiques liées à l’acquisition des mesures avant même la mise en place physique de l’essai, réduisant ainsi les itérations expérimentales et améliorant la qualité des données obtenues.

Conception et simulation du banc d’essai DIC et de l’enceinte thermique

L’optimisation du banc d’essai commence par la modélisation numérique de l’enceinte thermique et du positionnement des caméras pour la DIC. La configuration expérimentale inclut un système de chauffage laser permettant d’atteindre des températures supérieures à 1000°C, suivi d’une sollicitation mécanique en traction.

L’objectif principal est d’assurer une captation optimale des champs mécaniques et thermiques grâce à un positionnement stratégique des capteurs. Cinq caméras sont intégrées au dispositif : deux caméras visibles sont positionnées pour observer la face supérieure de l’éprouvette (pour la DIC), permettant une couverture optimale des champs de déplacement, une caméra thermique est dédiée à l’observation de la face supérieure, garantissant l’enregistrement des variations thermiques au niveau de la zone chauffée, une seconde caméra thermique est placée sous l’éprouvette, offrant une vision complémentaire sur la répartition de la chaleur et la réponse thermique du matériau et une caméra visible supplémentaire est orientée sur la tranche de l’éprouvette pour capturer les champs de déplacement selon l’axe de traction.

La position et l’orientation des hublots sont définies de manière à garantir une profondeur de champ partagée par les capteurs visibles, permettant ainsi une mise au point simultanée des caméras sur toute la surface de l’éprouvette. L’optimisation du champ de vision est réalisée par simulation.

Le placement des hublots est ajusté en fonction des angles d’incidence de chaque capteur, afin de minimiser les réflexions et maximiser la qualité des données acquises. Une étude est menée pour tester plusieurs configurations de dimensions et d’orientation des hublots, garantissant ainsi un accès optimal aux zones d’intérêt tout en maintenant une structure robuste de l’enceinte thermique.

Réalisation de l’essai thermomécanique et acquisition des mesures

Après validation numérique de la configuration du banc, l’enceinte thermique a été fabriquée et intégrée au dispositif expérimental. L’éprouvette est initialement soumise à un chauffage intense par laser, permettant d’atteindre une température dépassant 1000°C sur des zones spécifiques. Une fois la distribution thermique stabilisée, une sollicitation de traction progressive est appliquée afin d’observer l’évolution des champs de déformation sous charge.

Les capteurs optiques sont installés selon la configuration validée par simulation. Les caméras visibles et thermiques sont disposées de manière à capturer simultanément les champs mécaniques et thermiques, avec un suivi synchrone des données issues des différents capteurs.

Le traitement des images obtenues par DIC permet de reconstruire les champs de déplacement et d’identifier les zones de concentration des contraintes. L’analyse des images thermiques met en évidence la propagation de la chaleur au sein de l’éprouvette et son influence sur la réponse mécanique du matériau.

Surtout, l’exploitation combinée des images DIC et thermiques permet, grâce au plugin de couplage développé pour EikoTwin DIC, d’obtenir directement les champs de déformation en fonction de la température locale mesurée. Cette capacité constitue l’intérêt majeur du dispositif : elle offre un accès simultané aux données mécaniques et thermiques corrélées spatialement et temporellement sur la pièce en essai. Ainsi, il devient possible d’étudier précisément l’évolution des déformations sous sollicitations thermomécaniques complexes, et de valider les modèles matériaux prenant en compte les effets thermo-dépendants.

Discussion des résultats

L’optimisation préalable du banc d’essai a permis de garantir une acquisition de données sans perturbations significatives, avec une profondeur de champ partagée entre les caméras visibles et infrarouge.

L’approche basée sur la simulation préalable du banc d’essai a permis de réduire les itérations expérimentales et d’optimiser l’exploitation des données dès la première série de tests. Cette méthodologie assure ainsi une meilleure reproductibilité des essais et une fiabilité accrue des mesures obtenues.

Conclusion et perspectives

L’étude a démontré que l’utilisation de EikoTwin Virtual pour la conception des bancs d’essai DIC et thermiques permet une optimisation efficace des paramètres expérimentaux, garantissant une meilleure qualité des mesures et réduisant les incertitudes. L’intégration de hublots positionnés de manière optimale a permis une couverture complète des zones d’intérêt et une acquisition synchronisée des champs mécaniques et thermiques. Les mesures vont permettre d’identifier des propriétés seuils du matériau et aider les partenaires industriels dans leur dimensionnement de pièces.